「SUS410加工のための切削条件完全ガイド」というタイトルが示すように、切削条件とは何でしょうか?特にSUS410という素材にフォーカスを当てた切削条件の重要性は計り知れません。この記事では、どのような切削条件が最適であり、SUS410を効果的に加工するための完全ガイドを提供します。

SUS410は耐食性と耐熱性に優れたステンレス鋼であり、正確な切削条件を適用することが加工品質を向上させるポイントです。切削条件の選択がどのようにSUS410の加工結果に影響を与えるかを詳しく説明します。さらに、効率的な切削条件を見つけるためのヒントやテクニックもご紹介します。

このガイドを読むことで、SUS410加工における切削条件の重要性を理解し、最適な加工結果を得るための手法を習得できるでしょう。加工作業における成功を手にするための貴重な情報がここにあります。

SUS410ステンレス鋼の基礎知識

SUS410の特性と用途

SUS410の特性を理解することは、適切な切削条件を設定するうえで欠かせない要素です。SUS410はマルテンサイト系ステンレス鋼であり、耐食性と機械的強度のバランスが取れているため、キッチン用品や工業用途に広く使用されています。ただし、硬度が高く、加工が難しい一面もあります。

そのため、SUS410の切削作業では、刃具の摩耗を抑え、製品の寸法精度を維持するためにも、選定される切削条件が重要です。具体的には、安定した切削速度、適切な送り速度、冷却液の使用が挙げられます。たとえば、低い切削速度を用いることで刃具の寿命を延ばすことが可能であり、適切な送り速度を選ぶことで仕上がりの品質を向上させることができます。また、冷却液を使用することで、切削中の摩擦熱を効率的に逃がし、材料の変質を防ぐことができます。

これらの条件を適切に設定することで、SUS410の可能性を最大限引き出し、高品質な加工を実現することが可能となります。最終的には、これらの切削条件を通じて、耐久性と加工品質の両方に優れた製品を提供することが、SUS410加工のための切削条件設定の目標と言えるでしょう。

ステンレス鋼SUS410の材質と特徴

ステンレス鋼SUS410は、耐熱性と耐水性に優れた素材であり、厨房器具や医療器具など幅広い用途で使用されています。しかし、その硬度ゆえ加工が難しく、適切な切削条件の知識がなければ品質の低下や工具の早期摩耗につながります。切削条件を適切に設定することで、これらの問題を防ぎ、効率的な加工を実現することができます。たとえば、SUS410の加工には、低速での切削が推奨され、加工硬化を防ぐためには適切な冷却剤の使用が必要です。また、工具選びには耐熱性を持つコーティングが施されたものを選ぶと、耐久性が向上します。このように、適切な切削条件を理解し適用することで、SUS410の持つポテンシャルを最大限に引き出すことが可能となるのです。

他のステンレス鋼との比較

SUS410の切削条件を適切に設定することは、加工の効率と品質を大きく左右します。SUS410はマルテンサイト系ステンレス鋼の一種で、耐食性や硬度に優れているため、一般的な切削材と比較して扱いが難しいとされます。具体的には、耐熱性が高いため切削時の熱による影響が小さいものの、硬度が高く加工が困難です。そのため、適切な切削条件の選定が必要不可欠となります。

例えば、刃先の耐久性を考慮した超硬質の切削工具の使用や、切削速度の低下を避けるための高い切削油の冷却効果が推奨されます。また、長い工具寿命を実現するためには、切削速度や送り速度を適切に制御し、ワークと工具の温度上昇を最小限に抑えることが大切です。

このような適切な切削条件によって、SUS410の加工は効率的かつ高品質に行えるため、他のステンレス鋼と比較してもその利点を最大限に活用できることになります。最終的には、耐久性や加工精度を重視した製品作りが可能となるため、SUS410の加工において最適な切削条件の理解と適用は、非常に重要なポイントと言えるでしょう。

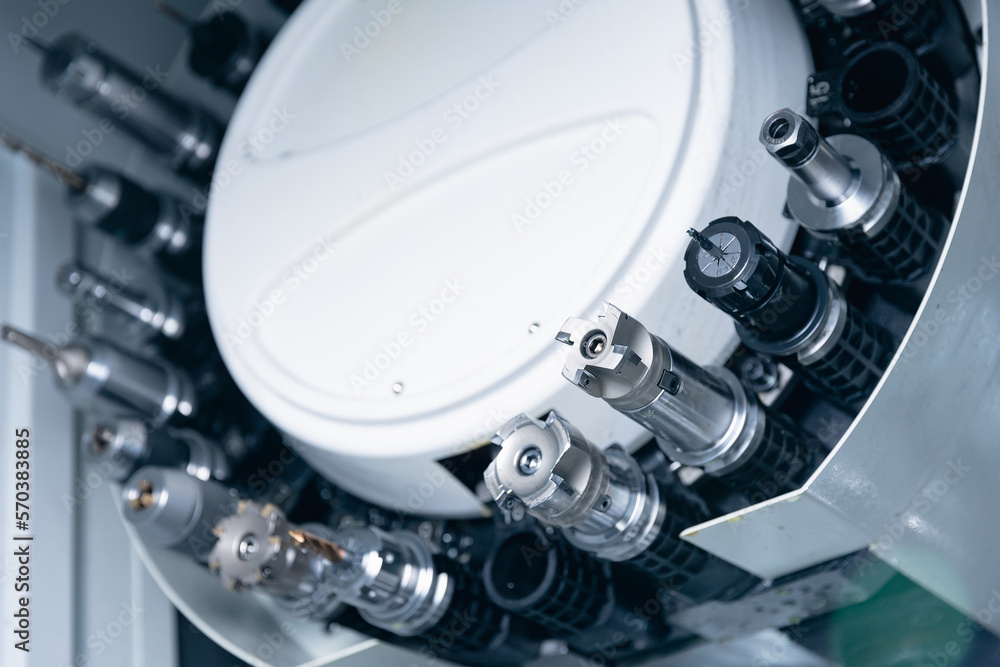

切削工具の選定ポイント

工具材質の選択基準

SUS410は耐熱性や耐食性に優れたステンレス鋼の一種で、切削加工が不可欠です。しかし、適切な切削条件を見極めることが、高品質な製品を効率的に生産する鍵となります。まず、SUS410の硬質化を避けるために、低速での切削を推奨します。これにより、刃先の摩耗や切削熱の過度な発生を防ぎます。例として、ドリル加工では100〜200m/minの範囲でスピードを設定することが一般的です。

また、切削時の潤滑が重要となるため、水溶性や油性の切削油を適切に選び、工具の寿命を延ばし、仕上がりの品質を高めます。具体例を挙げると、タップ加工では特に切りくずの排出性能が求められるため、高い潤滑性を持つ油性の切削油が推奨されています。

最適な切削条件は、工具の材質だけでなく、加工する製品の形状や精度要求によっても変わります。したがって、SUS410加工にあたっては、体系的に条件を選定し調整することで、効率と品質の双方を実現できるでしょう。最終的には、これらのポイントを押さえた条件設定が、成功の切削加工を約束するのです。

刃形状と切削性能

SUS410の加工における切削条件の重要性は、製品の品質と効率的な生産性を左右するものです。このステンレス鋼は耐食性と硬度が高いため、適切な切削条件の選定が必要不可欠です。とりわけ、刃形状は切削性能に大きな影響を与えます。たとえば、正しい刃先の形状を選ぶことは、工具の耐久性を高めるだけでなく、加工面の滑らかさを保つことにも繋がります。実際に、鋭角な刃先は硬い材料をスムーズに切り進むことができますが、耐久性は低下します。逆に、丸みを帯びた刃先は耐久性に優れていますが、切削抵抗が増大するため、工具の消耗を抑えたい場合には適しています。従って、SUS410を加工する際はこれらの点を考慮し、工具の刃形状を慎重に選定することで、高い切削性能を実現しようとすることが、製品の品質を確保し、コスト効率を向上させる鍵となります。

コーティングと耐久性の関係

コーティングは、SUS410の切削加工における耐久性を向上させる重要な要素です。SUS410はマルテンサイト系ステンレス鋼であり、硬度が高く、耐食性に優れているため一般的な加工条件では磨耗や工具のダメージが生じやすいです。これを防ぐために、適切なコーティングは切れ味を維持しながら、工具の寿命を伸ばす効果があります。例えば、チタンやアルミニウムのナノコーティングは、耐摩耗性を高め、高温下での強度を保持することができます。これにより、切削速度や送り速度を最適化し、SUS410の加工効率を高めることが可能になります。コーティングにより工具が長持ちするため、コスト削減にも繋がるのです。最終的に、正しいコーティング選択は、切削条件を最適化し、SUS410加工の品質と経済性の両面でメリットをもたらします。

工具の冷却方法

SUS410の加工に際しては、最適な切削条件が重要です。なぜなら、SUS410はマルテンサイト系ステンレス鋼であり、その硬度と強度の高さが加工を難しくさせるからです。適切な切削条件を選定することで、工具の寿命を延ばし、加工精度を保つことができます。

具体的には、切削速度を抑えめに設定することが重要です。速すぎると工具の摩耗が激しくなります。また、フィード率も低めに保ち、加工時の工具への負荷を減らすべきです。さらに、SUS410の加工には、高い耐熱性を持つチタンコーティングの工具が推奨されます。これにより、切れ味の維持と耐久性が向上し、加工効率が良くなります。

結論として、SUS410の切削加工では、適切な切削速度とフィード率の選定、耐熱性の高い工具の使用が不可欠です。これらの条件を守ることで、加工の品質を保ちながら、コスト効率良く作業を進めることができます。

ステンレスSUS410切削時の課題と対処法

切削時の発熱とその影響

SUS410の加工においては、適切な切削条件の選定が重要です。なぜなら、切削条件が材料の加工性に大きく影響を与え、これが最終的な製品の品質に直結するからです。例えば、不適切な切削速度や送り速度は、切削時の過度の発熱を招き、これが材料の硬化や工具の異常摩耗につながります。特に、SUS410は耐熱性や耐食性に優れたステンレス鋼でありながら加工が難しい材質であるため、切削速度や送り速度、切削液の使用など、細かな調節が求められます。現場での経験データや機械の種類に応じた適切な切削条件の設定が、SUS410の加工品質を左右し、無駄なコストを削減することにもつながるのです。従って、SUS410の加工に当たっては、熱影響を最小限に抑えるためにも、正確な切削条件の選定が求められるという結論に至ります。

びびりの原因と防止策

『SUS410加工のための切削条件完全ガイド』では、SUS410材の加工時に最適な切削条件を紹介します。SUS410は耐食性や硬度に優れたステンレス鋼であるため、切削加工が困難とされています。しかし、適切な切削条件を選定することで、高品質な加工が可能になります。

切削条件の基本には切削速度、送り速度、切削深さがあり、これらを材質に適した数値に設定することが重要です。例えば、SUS410の場合、切削速度は遅めに設定し、耐熱性の高い切削油を使用することで、切削時の摩耗や工具の熱損傷を防ぐことができます。また、工具の材質には硬質合金やコーティング工具を選ぶことで、耐摩耗性を高め、切削精度を向上させることが可能です。

以上の点を踏まえ、適切な切削条件を採用することで、SUS410の加工効率と品質を同時に向上させることができます。最適な切削条件の選定は、加工コストの削減と製品品質の向上に直結するため、非常に重要です。

切削液の選択と管理

理想的な切削条件を設定するためには、SUS410の加工において切削液の選択と管理が重要です。SUS410はマルテンサイト系ステンレス鋼で、その硬度と耐食性から工業製品に広く用いられていますが、加工が難しい材料でもあります。適切な切削液を用いることで、摩擦を減少させ、工具の寿命を延ばし、より精密な加工を可能にします。

具体例としては、SUS410の切削加工には水溶性の切削液が推奨されます。これは、優れた冷却効果と潤滑性を提供し、刃先の過熱を防ぐためです。しかし、切削液の品質は時間と共に低下するため、定期的な交換や濃度の管理が必要になります。適切な管理を行うことで、切削精度の維持および工具の長寿命化が期待できます。

結論として、SUS410の加工において理想的な切削条件を実現するには、切削液の選択と適切な管理が不可欠です。そのためには、材料特性に合わせた切削液の使用と、その品質の維持が鍵となるでしょう。

工具摩耗の早期発見と対策

SUS410の加工では、適切な切削条件の選定が極めて重要です。SUS410はマルテンサイト系ステンレス鋼で、硬度が高く、加工が難しい材料の一つです。そのため、適した切削条件を見極めることで、工具の耐用年数を延ばし、安定した加工を実現することができます。

具体例として、SUS410の加工には、低い切削速度を選択し、クーラントの使用は充分に行うことが推奨されます。クーラントは切削熱を逃がし、工具の摩耗を抑制する役割を果たします。また、切削工具の材質には、硬度の高い超硬材やコーティング工具を選ぶことで、耐摩耗性が向上します。

しかし、適切な切削条件を見つけたとしても、定期的な工具の点検は不可欠です。工具の摩耗を早期に発見し、必要に応じて交換することで、加工精度の維持と生産性の向上につながります。

結論として、SUS410の加工においては、選定された切削条件の適用と、工具摩耗の早期発見と対策が重要です。これにより、効率的な加工プロセスと長期的なコスト削減が期待できます。

ステンレス加工のための基本的な切削条件

切削速度の設定

SUS410の加工において最も重要なのは、適切な切削条件を見つけることです。SUS410はマルテンサイト系ステンレス鋼であり、硬度が高いため加工には特別な注意が必要です。具体的な例として、切削速度はSUS410の材質特性に合わせて慎重に選ばれるべきです。速すぎると工具の摩耗が早まり、遅すぎると切りくずの排出が不十分となり、加工品質が低下します。適切な切削速度は材料の熱処理状態や工具の材質にも左右されるため、経験値に基づいて精密に設定することが求められます。結論として、SUS410の切削加工では、高い品質を保ちつつ、工具の寿命を最大限に延ばすための適切な切削速度の設定が不可欠です。

送り速度とその影響

SUS410の切削加工に適した送り速度の選択は、加工品質を大きく左右します。この材質は、耐食性が高く、熱処理によって硬度を高めることができる特性を持っているため、切削条件が非常に重要です。例えば、送り速度が速すぎると、工具の摩耗が早まり、仕上がり面に傷がつきやすくなります。逆に、送り速度が遅すぎると加工時間が不経済になり、また、加工熱が集中しすぎて材料の強度に影響を及ぼすことがあります。そのため、実際の加工では、SUS410の特性に合わせた適切な送り速度を見つけることが、耐久性と経済性のバランスを良くする鍵となります。最適な送り速度を見つけることで、工具の寿命を延ばし高品質な加工を実現することが可能です。結論として、SUS410加工における送り速度の選択は、高品質かつ効率的な加工のために非常に重要だと言えるでしょう。

切り込み深さの決定

SUS410の加工においては、適切な切削条件を選定することが重要です。特に、切り込み深さは加工精度に直結するため、慎重な設定が求められます。適正な切り込み深さは、加工するSUS410の硬度、形状、そして期待される表面仕上げに応じて変わります。例えば、軟らかい材料であれば切り込み深さを深く設定できますが、SUS410のような硬い材料では破損を避けるために浅くする必要があります。実際、一般的な切削作業で推奨される切り込み深さは、材料の硬度によって細かく調整されます。経験豊富な加工技術者は、このような条件を判断し、適切な加工パターンを見極めることができます。結論として、SUS410の加工では、材料の性質を考慮した切り込み深さの慎重な選定が必要であり、これが高い加工品質を実現する鍵となります。

切削条件の調整と最適化

SUS410の材質を加工する際には、適切な切削条件の設定が必要です。SUS410はマルテンサイト系ステンレス鋼で、硬さと耐蝕性に優れていますが、その性質上、加工が難しい材料でもあります。最適な切削条件を見極めることにより、工具の摩耗を減らし、加工精度を向上させることができます。例えば、切削速度は製品の精度に影響を与えるため、SUS410の特性に合わせた速度で加工することが肝心です。また、適切な送り速度と切り込み量を選ぶことで、切削抵抗を最小限に抑え、効率的な加工を実現することが可能です。さらに、使用する工具に適した冷却液の選択も重要です。これらの条件を適切に調整し最適化することで、SUS410の加工効率を高めることができます。最終的には、これらの切削条件を正確に制御することで、製品の品質を保持し、生産性を向上させることが期待されます。

ステンレス切削加工時のポイント

加工精度を保つための注意点

SUS410の加工においては、適切な切削条件が重要であると結論付けられます。このステンレス鋼は硬質であり、そのため加工時には特に注意が必要です。適切な切削条件を選定することで、工具の摩耗を減少させると共に加工精度を維持できます。例えば、SUS410の加工には、低速での切削速度や適度な送り速度、そして十分な冷却が推奨されます。これにより、切断面の粗さを最小限に抑え、仕上がりの品質を高めることが可能となります。また、選択する工具材質にも注意が必要であり、耐熱性や耐摩耗性に優れたものを選ぶことによって、長期にわたる安定した加工が実現します。以上の理由から、SUS410の加工においては、切削条件が加工品質に直結すると言えます。適切な切削条件の選定は、良好な加工結果を得るために不可欠です。

表面仕上げの質を高める方法

SUS410の加工において適切な切削条件の選定は、製品の品質を大きく左右します。正しい切削条件を選ぶことで、材料の硬さや強度に適した加工が可能となり、仕上がりの品質が向上します。具体的には、切削速度、送り速度、切り込み量のバランスに注意を払いながら、ツーリングや刃物の選定も重要なポイントとなります。例えば、SUS410のようなステンレス鋼では、切削速度を適切に設定し、冷却液を使用することで熱硬化を防ぐことができます。また、適切な切削油の使用は、摩擦を低減し工具の寿命を延ばす効果も期待できます。最終的には、これらの切削条件を適切に管理することで、SUS410の表面仕上げの質を向上させることができるのです。

加工効率を上げる工夫

SUS410の切削加工は、耐食性や硬度の高さから工業分野で重宝されていますが、適切な切削条件の選択が成功の鍵となります。まず、SUS410材の特性に合わせた切削速度の設定が必要です。高速での切削は材料を過度に熱し、ツールの摩耗を加速させるため、一般的には低めの速度から始めて適切な範囲を見極めることが推奨されます。具体例としては、旋盤加工においては切削速度を20〜30[m/min]程度に設定すると良いでしょう。

また、切削油の使用は、摩擦を減らし切削温度を抑制する効果があります。SUS410加工の際は、特に冷却機能に優れた切削油を選ぶことが肝心です。さらに、工具の選択にも注意を払う必要があります。硬質材料用のコーティングカーバイドやセラミックなどが適しています。

結果として、これらの切削条件の精査と適用により、加工効率の向上、ツールの寿命の延長、加工面の品質向上が期待できます。だからこそ、SUS410の切削加工においては、これらの要点を押さえた条件設定が非常に重要となるのです。

加工環境の整備と管理

SUS410は優れた耐食性を持つステンレス鋼であり、その加工に適した切削条件の選定は極めて重要です。適切な切削条件にすることで、工具の摩耗を減らし、精度の高い加工を実現することができます。具体的には、切削速度、送り速度、切り込み量といった基本的なパラメーターの最適化が求められます。例えば、SUS410を加工する際には、一般的な炭素鋼に比べて切削速度を低く設定し、チップの切れ味を良くするための冷却剤の使用が効果的です。さらに、工具の寿命を延ばすためには、正確な送り速度の設定が求められます。これらの条件を適切に管理することで、SUS410の加工における品質と効率は飛躍的に向上します。最終的に、細心の注意を払い選ばれた切削条件は、耐久性と経済性を兼ね備えた加工を実現させるのです。

切削条件の選定方法

材料特性に基づく切削条件の設定

SUS410の加工においては、材料特性を踏まえた適切な切削条件を選定することが極めて重要です。SUS410はマルテンサイト系ステンレス鋼であり、優れた耐食性と耐熱性を持つ一方で、加工硬化しやすく、切削が困難な材料として知られています。適切な切削条件を設定することで、工具の摩耗を抑え、高い加工精度を維持することが可能になります。

具体的には、低い切削速度で加工することや、十分な量の切削油を使用することが推奨されます。例えば、ドリル加工の際には、一般的な炭素鋼に比べて低い回転数で加工し、切削油を豊富に供給することが重要です。また、エンドミルを用いる場合にも、過度な送り速度を避け、切削抵抗を低減させながら加工を行います。

これらの切削条件の選定により、SUS410の加工においても、工具の長寿命化と高い仕上がり品質を確保できます。切削の難易度は高いですが、正しい条件下であれば、加工は決して不可能ではないことを理解し、取り組むことが重要です。最適な切削条件の選定を通じて、SUS410の加工における課題を解決することが可能です。

加工機械の能力と切削条件

SUS410の加工において最適な切削条件を設定することは、加工品質の向上と工具寿命の延長に不可欠です。SUS410はマルテンサイト系のステンレス鋼で、耐食性や機械的強度に優れていますが、その硬質な性質が適切な切削条件の選定を求めます。具体的には、低い切削速度で始め、ワークピースの熱変形を防ぐため十分な冷却液を使用します。また、工具の素材には硬質のものを選び、切れ味を長持ちさせるために定期的なメンテナンスが必要です。例えば、タングステンカーバイド製の工具を使用し、適切な切削油を選ぶことで、SUS410の加工効率を高めることができます。このように、SUS410の加工では、低速での切削、適切な冷却、硬質な工具の選択が重要となり、これらを踏まえた上で、状況に応じた最適な条件の調整が求められます。

実験データと経験則による切削条件の微調整

SUS410の切削加工では、最適な切削条件の選定が非常に重要です。この材質は耐食性・耐熱性に優れるため、刃物の摩耗を防ぎつつ効率的な加工を行う条件を見つけることが求められます。具体的には、低速での加工を基本としつつ、材質の硬度や切削工具の材質に応じた微調整が必要です。例えば、高速度鋼(HSS)を使用する場合は、炭化物工具に比べてさらに低速に設定することが一般的です。

また、SUS410素材の精密な切削加工を行う際には、実験データと経験則に基づいた切削条件の微調整が欠かせません。例として、切りくずの形状や色の変化を注意深く観察し、切削速度や送り速度の最適化を行っていきます。このように細かな調整により、切削加工の精度が大きく向上するのです。

結論として、SUS410加工のための切削条件は、切削工具の選定や材質の特性を考慮し、実験データと経験則を組み合わせながら精細に調整すべきです。これによって、材料の特性を最大限に引き出し、高品質な製品を効率的に生産することが可能となります。

継続的な切削条件の見直しと改善

SUS410の加工において、適切な切削条件の選定は質の高い製品を生み出す上で非常に重要です。特に耐食性と硬度を兼ね備えたSUS410は、正確な加工が求められるため、切削条件を常に見直し、改善することが必須となります。例えば、切削速度や送り速度、刃の材質や冷却液の使用などが挙げられますが、これらは材料の特性や加工する製品の形状によって最適な条件が異なります。具体的な事例として、SUS410の場合は通常、高速度鋼よりも超硬合金を用いた切削工具が好まれます。また、冷却液の使用は、熱による変形や切削工具の摩耗を抑え、製品の精度を高める効果があります。

つまり、SUS410の加工に最適な切削条件を継続的に見直し、改善することで、高品質な製品製造につながり、コストの削減や生産効率の向上にも寄与します。これは、作業者や製造現場にとっても重要なポイントであり、効率的な生産体制を築くために欠かせないプロセスです。

まとめと次のステップ

SUS410加工のための切削条件チェックリスト

SUS410材の加工に適した切削条件の設定は、高品質な製品を生産するために重要です。このステンレス鋼は耐食性に優れているものの、加工が困難な材質であります。正しい切削条件によって、工具の摩耗を減らし、加工効率を高めることが可能です。具体的には、切削速度、フィード率、切削液の使用が重要なポイントです。たとえば、低から中程度の切削速度で加工することにより、切削抵抗を抑えつつ、加工面の仕上がりを良くします。また、適切なフィード率を設定することで、切削屑の排出もスムーズになり、切れ味の低下を防ぎます。切削液の使用は、熱の発生を抑制し、切削面のクオリティを保ちつつ工具の寿命を延ばす役割を果たします。これらの条件を適切に管理することで、SUS410の切削加工時のトラブルを避け、製品の品質を保つことができるのです。

継続学習のためのリソース

SUS410の加工において適切な切削条件の選定は、その作業効率と製品品質の向上に不可欠です。SUS410はマルテンサイト系ステンレス鋼であり、耐食性や強度が高い一方で、加工しにくい特性を持っています。このため、加工時には工具の摩耗や加工面の仕上がりに影響を与えることがあります。

具体的には、切削速度の適正化が重要で、速すぎると工具の摩耗が激しくなり、遅すぎると加工効率が落ちます。また、工具材質には耐摩耗性に優れたコバルト高速度鋼や超硬材質を選ぶことが望ましいです。さらに、適切な冷却剤の使用も切削条件を最適化するためには欠かせません。例えば、エマルジョン型冷却剤は工具と加工面の温度を下げ、摩耗を抑制し、より滑らかな表面仕上げを実現する助けとなります。

結論として、SUS410の切削条件は、切削速度、工具材質、冷却剤の選択によって大きく左右され、これらを適切に管理することで、高品質な加工結果を実現できます。

専門家とのネットワーキング

SUS410の加工に最適な切削条件は、製品の品質を保ちつつ効率的な生産活動に不可欠です。このステンレス鋼の特性を理解することが、適切な切削条件の設定に繋がります。SUS410は耐熱性や耐食性に優れるものの、硬質で加工が難しい材質です。従って、鋭い切れ味を持つ工具の使用、適切な切削速度や送り速度の選定、冷却剤の利用が重要です。

たとえば、SUS410を削る時には低い切削速度を選ぶことで、切削工具の磨耗を抑え、長い工具寿命を実現することができます。また、冷却剤を用いることで発熱を抑え、材料の変質や工具のダメージを避けることが可能です。具体的な例として、数ある加工現場で工具寿命が2倍以上に伸びたケースが報告されており、これは適切な切削条件の選択がいかに重要かを物語っています。

最終的に、SUS410の切削では、材質の特性を十分理解し、それに応じた切削条件を選定することが、加工品質と効率の双方を向上させる鍵となります。品質の高い製品を効率良く生産するためには、適切な切削条件の知識とその適用が不可欠です。

まとめ

SUS410ステンレス鋼の切削条件を知っておくことは、加工作業の品質と効率に大きな影響を与えます。SUS410は耐熱性や耐食性が求められる多くの産業で使用されるため、適切な切削条件を理解することは重要です。適切な切削速度、送り速度、切削深さなどのパラメータを正確に設定することで、切削プロセスの品質を向上させることができます。

SUS410を加工する際には、適切な切削速度と送り速度を選定することが重要です。また、切削深さや切削角度なども考慮する必要があります。これらの切削条件を適切に設定することで、SUS410の加工品質を向上させることができます。さらに、切削工具や冷却液の適切な選定も重要な要素です。これらのポイントを把握して、SUS410の切削条件を適切に設定しましょう。