【プロが明かす】SUS316を加工する際のベストプラクティスとは?

プロが明かす、SUS316を加工する際のベストプラクティスとは?SUS316という素材に触れる機会があると、その加工性についての疑問が生まれることもありますよね。この記事では、その疑問にお応えするべく、SUS316を加工する際のベストプラクティスについて詳しく解説します。

SUS316は、耐食性に優れたステンレス鋼として知られており、その特性を最大限に引き出すためには適切な加工方法が欠かせません。加工性能が高いため、効率的な加工が可能となる一方で、注意すべきポイントも存在します。この記事では、プロが実践するSUS316の加工に関するノウハウやコツをご紹介します。

SUS316を効率的に加工するための具体的な手法や注意すべき点を理解することで、作業効率の向上だけでなく、加工精度の向上にもつながるかもしれません。さらに、加工性を最大限に活かすことで、より品質の高い製品を生み出すことができるのです。SUS316を加工する際に役立つ情報を、この記事でぜひ見つけてください。

1. SUS304とSUS316の基本的な違い

1-1. 化学成分と特性の比較

SUS316の加工性におけるベストプラクティスは、その耐蝕性と強度が高い特性に基づいています。SUS316は、モリブデンを添加したステンレス鋼であり、特に化学薬品や海水環境での使用に適しています。そのため、精密機器や海洋関連の部品製造に幅広く利用されています。

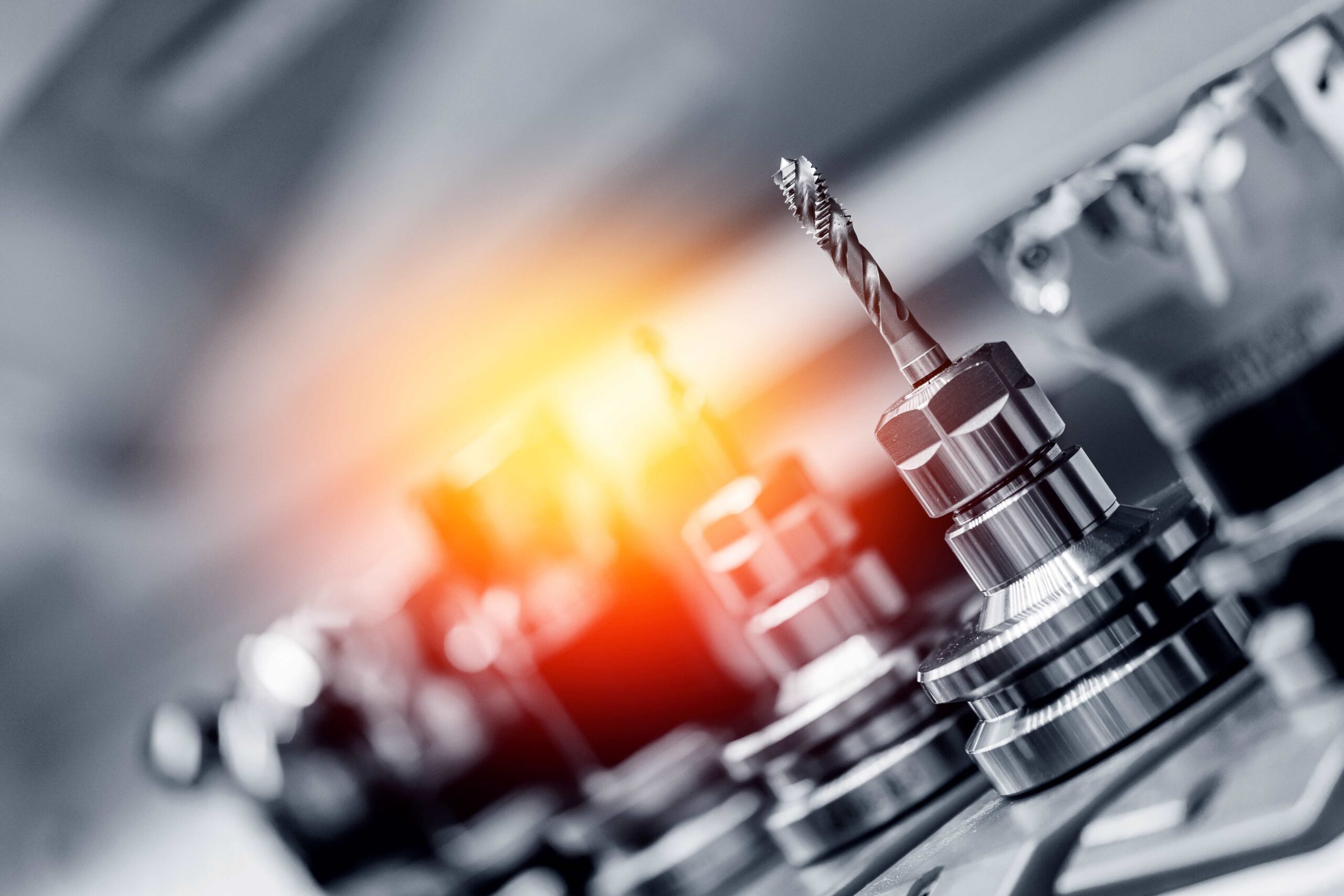

加工の際には、SUS316の硬度と強度が高いため、工具の摩耗や加工速度に注意が必要です。具体的には、高速度鋼よりも超硬質の工具を使用し、加工速度を適切に調整することが推奨されます。例えば、ドリル加工では、低速での穴あけと、十分な冷却液の使用が重要です。また、レーザー切断や水流切断など、非接触式の加工法も、材料の熱影響を最小限に抑えるのに有効です。

これらのベストプラクティスに従うことで、SUS316の優れた特性を損なうことなく、高品質な部品の製造が可能です。結論として、SUS316を加工する際には、その物質特性を理解し、適切な工具選択と加工方法の適用が、成功の鍵となります。

1-2. 用途に応じた選択基準

SUS316の加工性におけるベストプラクティスを理解することは、品質と効率の向上に直結します。SUS316は耐蝕性や耐熱性に優れたステンレス鋼であり、特に化学工業や海水環境での使用に適しています。その加工時における最適な方法を見てみましょう。

まず、SUS316を加工する際は、適切な切削液の使用が欠かせません。これにより、切削面の滑らかさを保ち、工具の摩耗を軽減できます。特に、長時間の加工や複雑な形状の加工では、切削液の種類や使用量を適切に管理することが重要です。

また、SUS316の加工には、高速度鋼や超硬合金といった適切な工具材料の選択が必須です。これらの材料は、SUS316の硬度に耐えることができ、精度の高い加工を可能にします。例えば、高速度鋼のドリルは、一般的な穴あけ加工に適していますが、より高い精度や速度が求められる場合は、超硬合金の工具が推奨されます。

最終的に、SUS316の加工におけるベストプラクティスは、適切な切削液の使用、適切な工具材料の選択、そしてこれらを駆使した精密な加工技術の組み合わせにより実現されます。これにより、耐久性と効率性の両方を高めることができるのです。

1-3. コストと性能のバランス

SUS316の加工では、コストと性能のバランスを適切に保つことが最善のプラクティスとされます。このステンレス鋼は、耐食性や耐熱性に優れているため、さまざまな産業で利用されています。しかし、高い性能を保ちつつ経済的に加工するためには、いくつかのポイントに注意する必要があります。

まず、適切な加工方法の選択が重要です。例えば、レーザーカットやウォータージェットカットなど、材料の特性を損なわずに加工できる方法を選ぶべきです。これらの方法は、精密な加工が可能でありながら、材料の熱変形を最小限に抑えることができます。

次に、適切な表面仕上げを適用することが重要です。SUS316はその表面の滑らかさも重要な特性の一つです。適切な研磨や仕上げを行うことで、耐食性をさらに高めることができます。例えば、電解研磨はSUS316の表面を滑らかにし、耐食性を向上させるのに有効です。

以上から、SUS316の加工においては、適切な加工方法と表面仕上げの選択が、コストと性能のバランスを最適に保つ鍵となります。これらを適切に実施することで、高品質かつ経済的な加工が可能となります。

2. ステンレス製品の錆びる原因とその対策

2-1. 錆のメカニズムとSUS316の耐食性

SUS316は、その優れた耐食性から広く利用されています。この特性は、特に化学薬品や塩水などの厳しい環境下での使用において、その価値を発揮します。しかし、加工性においても、適切な方法を理解し実践することが重要です。

まず、SUS316の加工において最も重要なのは、適切な温度管理です。高温での作業は、材料の内部構造に影響を与え、耐食性を損なう可能性があります。例えば、溶接作業では、過度な熱入力を避け、冷却を適切に行うことが肝心です。

次に、切削加工時には、SUS316特有の「仕上がりの良さ」を保つために、切削液を適切に使用することが推奨されます。これは、加工中の摩擦熱を抑制し、材料の変質を防ぐためです。具体的な例として、多量の切削液を用いることが、品質の向上に直結します。

また、SUS316の加工においては、工具の選定も重要です。耐摩耗性に優れた工具を選ぶことで、加工時の精度を高め、材料の損傷リスクを低減させることができます。

これらのポイントは、SUS316を加工する際のベストプラクティスとして、大きな意味を持ちます。適切な温度管理、切削液の使用、そして適切な工具の選定が、SUS316の持つ耐食性を最大限に活かし、加工品質を高める鍵となります。

2-2. 使用環境における錆びのリスク管理

SUS316の加工性に注目が集まる理由は、その優れた耐食性と耐熱性にあります。このステンレス鋼は、特に化学薬品や海水を扱う環境での使用に適しており、日本の製造業や建築業で広く採用されています。しかし、SUS316を最大限に活用するためには、加工する際のベストプラクティスを理解することが不可欠です。

まず、加工性を高めるためには、正しい工具の選択とメンテナンスが重要です。SUS316は硬度が高いため、専用の切削工具やドリルビットの使用が推奨されます。また、工具の摩耗を防ぐために、定期的な検査と交換が必要です。例えば、日本のある自動車部品メーカーでは、SUS316の加工に高速度鋼(HSS)の工具ではなく、超硬質のカーバイド工具を使用することで、加工精度と効率を大幅に向上させました。

次に、適切な冷却剤の使用が挙げられます。SUS316の加工中には高温が発生しやすいため、冷却剤を適切に使用することで、工具の寿命を延ばし、製品の品質を保つことができます。特に、乳化型の冷却剤が、SUS316の加工において効果的であるとされています。

さらに、加工プロセスの最適化も重要です。例えば、製造業で一般的なCNC(コンピュータ数値制御)マシニングセンターを使用する場合、加工パラメーター(切削速度、送り速度、切削深さなど)の適切な設定が求められます。日本国内のある精密部品メーカーでは、SUS316の加工において加工パラメーターの微調整を行うことで、仕上がりの品質を向上させています。

結論として、SUS316の加工性を高めるためには、適切な工具の選択とメンテナンス、冷却剤の使用、そして加工プロセスの最適化が重要です。これらのベストプラクティスを適用することで、耐腐食性や耐熱性に優れるSUS316の特性を最大限に引き出し、より高品質な製品を製造することが可能になります。

2-3. 長期的なメンテナンスと保護策

SUS316の加工において重要なのは、その長期的なメンテナンスと保護策を考慮することです。SUS316は、耐食性や耐熱性に優れたステンレス鋼であり、特に海水や化学薬品などの厳しい環境下でも使用されることが多いです。そのため、加工時には、これらの特性を損なわないような方法を選択する必要があります。

例えば、適切な切削液の選択は非常に重要です。SUS316の加工には、特に耐腐食性を保持するために、pH値が中性の切削液を使用することが推奨されます。また、加工後の洗浄プロセスも重要で、加工残渣が材料の表面に残らないように、丁寧に洗浄する必要があります。

さらに、温度管理も非常に重要です。過度の熱はSUS316の微細構造に影響を与え、耐食性を低下させる可能性があります。そのため、加工時は可能な限り低温で行うことが望ましいです。

結論として、SUS316を加工する際は、その耐食性や耐熱性を維持するために、適切な切削液の選択、丁寧な洗浄プロセス、そして温度管理に注意を払うことがベストプラクティスです。これらのポイントを守ることで、SUS316の特性を最大限に活かし、長期的なメンテナンスと保護を実現することができます。

3. ステンレスSUS316の加工性とベストプラクティス

3-1. SUS316の加工性とは

SUS316の加工性を向上させるベストプラクティスには、適切な温度管理、適切な工具の選択、そして丁寧な仕上げが重要です。SUS316は、耐食性や耐熱性に優れたステンレス鋼でありながら、加工が難しいという特性を持っています。このため、加工する際には特別な注意が必要です。例えば、SUS316を加工する際には、材料が硬化しないように温度管理を厳しく行うことが重要です。高温での加工は材料を脆くする可能性があるため、適切な温度で加工することで、素材の品質を維持しつつ加工性を高めることができます。また、加工には専用の工具を選択する必要があります。SUS316特有の硬さに対応できる工具を選ぶことで、加工時のトラブルを避け、より高品質な仕上がりを実現できます。最後に、加工後の丁寧な仕上げが不可欠です。バリ取りや研磨を丁寧に行うことで、製品の耐久性や美観をさらに向上させることができます。結論として、SUS316を加工する際には、温度管理、適切な工具の選択、丁寧な仕上げという3つのポイントを守ることが、最適な成果を得るためのベストプラクティスと言えます。これらの実践を通じて、SUS316の加工性を最大限に引き出し、高品質な製品を生産することが可能になります。

3-2. 切削加工時の注意点

SUS316の加工を行う際、専門家が推奨するベストプラクティスには、特定の注意点が存在します。このステンレス鋼は、その耐食性と強度のため、多様な産業で重宝されています。しかし、その加工性には特に留意する必要があります。

まず、SUS316は比較的加工が難しい材料であるため、適切な工具の選定が必須です。特に、硬質のコーティングが施された工具を使用することで、耐摩耗性が高まり、加工の精度も向上します。たとえば、チタンアルミニウム窒化物(TiAlN)コーティングされたドリルやエンドミルは、SUS316の加工に適しています。

また、SUS316を加工する際は、適切な切削速度と送り速度の選定が重要です。速度が遅すぎると工具の摩耗が早まり、速度が速すぎると材料が熱を持ちすぎてしまうため、材料特性に応じたバランスの良い設定が求められます。

具体例として、ある精密部品製造業者は、SUS316の加工において、TiAlNコーティング工具を用い、切削速度を毎分60メートル、送り速度を毎回転0.05ミリメートルという設定で加工を行ったところ、加工精度の大幅な向上と、工具寿命の延長が実現されました。

最終的に、SUS316の加工に際しては、耐久性のある工具の選定と、材料特性に合わせた適切な速度設定が重要であると結論づけられます。これにより、加工の効率化、精度の向上、そしてコスト削減が期待できます。

3-3. 溶接と熱処理の最適化

SUS316の加工性は、その耐蝕性や耐熱性に加え、溶接や熱処理の適切な方法によっても大きく左右されます。これらの方法を最適化することで、SUS316の性能を最大限に引き出すことが可能です。例えば、SUS316の溶接には、低炭素含有量のため炭化物析出を抑えることができるTIG溶接が推奨されます。さらに、熱処理においては、900~1150℃の範囲での急速冷却が、耐食性を保ちながら最適な硬さを得るために効果的です。これらのプロセスを通じて、SUS316は化学工業や海水環境など、厳しい条件下でもその性能を維持することが可能となります。したがって、溶接と熱処理の最適化は、SUS316を加工する上で非常に重要な要素であるといえるでしょう。

3-4. 表面処理と仕上げ技術

SUS316の加工におけるベストプラクティスは、その耐蝕性と強度を最大限に活用することが重要です。SUS316は、特に耐蝕性に優れたステンレス鋼であり、海水や化学薬品に触れる環境でも広く使用されています。この素材の加工性を最適化するには、適切な工具選択と加工条件の設定が不可欠です。例えば、硬い材質特有の加工難易度を考慮し、切削工具は耐摩耗性に優れたカーバイドやコーティングされた工具を選ぶことが推奨されます。また、低速での切削や、冷却液の使用は、加工時の熱影響を抑え、製品の品質を保持する上で効果的です。

日本におけるSUS316の加工に際しては、精密な寸法管理も重要なポイントとなります。特に、自動車産業や半導体製造装置など、高い精度が求められる分野での使用が多いため、加工前の詳細な計画立案と、加工工程の厳密な管理が必須です。

まとめると、SUS316の加工においては、適切な工具の選択と加工条件の設定、精密な寸法管理がベストプラクティスとして挙げられます。これらの実践を通じて、SUS316の持つ優れた特性をフルに活かした製品の製造が可能となります。

4. ステンレス製品のJIS規格とその理解

4-1. JIS規格の概要

SUS316の加工に関して、専門家が推奨するベストプラクティスを紹介します。SUS316は耐食性や耐熱性に優れたステンレス鋼であり、その加工性には特に注意が必要です。適切な加工方法を採用することで、製品の品質を高め、長期間の使用が可能になります。

まず、SUS316の加工においては、正確な温度管理が重要です。過度な熱は材料の特性を損なう可能性がありますので、特に溶接や熱処理の際には慎重に温度を調節する必要があります。例えば、溶接時には適切な前後加熱を行い、熱処理後はゆっくりと冷却させることが推奨されます。

次に、SUS316の切削加工においては、工具の選定が重要です。硬質化しやすい材質のため、摩耗に強い工具を使用するとよいでしょう。具体的には、コバルト合金やチタンコーティングされた工具が効果的です。これらの工具を使用することで、切削速度を上げることができ、加工時間の短縮と品質の向上が期待できます。

さらに、SUS316を加工する際には、冷却液の利用が欠かせません。この材料は加工時に熱を持ちやすいため、適切な冷却液を用いることで、熱による品質の低下を防ぎます。水溶性の冷却液が一般的に推奨されています。

結論として、SUS316の加工には、温度管理、適切な工具の選定、冷却液の利用が重要です。これらのベストプラクティスを実践することで、SUS316の持つ優れた特性を最大限に活かし、品質の高い製品を製造することができます。

4-2. SUS316のJIS規格と品質保証

SUS316の加工性に関するベストプラクティスを理解することは、製品の品質を向上させる上で重要です。SUS316は、耐食性や耐熱性が高いステンレス鋼として知られており、特に食品産業や化学産業での使用が一般的です。しかし、その加工には技術が要求されます。

理由の一つは、SUS316がニッケルやモリブデンを含むため、一般的な鋼材より硬く、加工が難しいことです。これに対するベストプラクティスは、適切な切削工具の選択と加工パラメーターの最適化です。例えば、高速度鋼よりも硬質のカーバイド製の工具を使用することが推奨されます。また、切削速度や送り速度、切り込み深さを適切に設定することが、加工時の品質を保ちながら効率を上げるカギとなります。

特定の例としては、SUS316を加工する際に冷却液を使用することも、加工性を向上させる上で有効です。冷却液により、工具の温度上昇を抑え、摩耗を減少させることができます。さらに、チップの除去効率が向上し、よりクリーンな加工面を実現することが可能です。

結論として、SUS316の加工には、特殊な材質に対する理解と適切な工具選択、精密なパラメーター設定が必須です。これらのベストプラクティスを適用することにより、加工効率と製品品質の両方を高めることができます。

4-3. 規格に基づく製品の選定と評価

SUS316の加工性に関して、プロフェッショナルからのアドバイスを得ることは、その耐久性と耐蝕性を生かした高品質な製品を生み出す上で不可欠です。このステンレス鋼は、特にその耐蝕性から、多岐にわたる産業で利用されています。しかし、その加工にあたってはいくつかのベストプラクティスが存在し、これらを理解し実践することが極めて重要です。

一つの重要なポイントは、適切な工具材料の選択です。SUS316は一般的な鋼材よりも硬く、そのため特定の工具が必要となります。例えば、チタンやカーバイドなどのコーティングが施された工具は、SUS316の加工において優れた性能を発揮します。加えて、適切な切削速度と送り速度の選定も、加工性の向上に寄与します。

また、加工中の冷却は、材料の温度上昇を抑え、工具の摩耗を減少させるために重要です。適切な冷却液の使用は、SUS316の加工性を高めるだけでなく、製品の品質を保持する上でも欠かせません。

最後に、SUS316の加工後は、その表面処理に特に注意を払う必要があります。適切な表面処理を行うことで、材料本来の耐蝕性を最大限に引き出すことができるのです。

結論として、SUS316を加工する際には、適切な工具の選択、切削速度と送り速度の調整、冷却の徹底、そして適切な表面処理の実施が重要です。これらのベストプラクティスを遵守することで、耐久性と耐蝕性に優れた高品質な製品を効率的に生産することが可能となります。

5. ステンレスパイプの製造と加工ガイド

5-1. ステンレスパイプの種類と特徴

SUS316の加工において最適なプラクティスが重要であるという結論に達するのは、その優れた耐食性と加工性のバランスによるものです。SUS316は、特に耐酸性と耐塩水性が求められる用途に適しており、そのために加工時の注意が必要です。例えば、正確な温度管理と適切な工具の選択が、SUS316の加工性を大きく左右します。特に、切削加工では、工具の材質や速度が精度を決める重要な要素です。また、溶接作業においては、適切な溶接材料の選択と前処理が重要となります。これらの具体的な例からわかる通り、SUS316を加工する際には、材料の特性を十分に理解し、それに適した方法を選択することが不可欠です。結論として、SUS316の加工性を最大限に引き出すためには、材料の特性に合わせた適切な加工方法の選択が重要であり、そのためにはプロの知見が必要不可欠であるといえます。

5-2. SUS316パイプの製造プロセス

SUS316を加工する際のベストプラクティスを採用することは、製品の品質と寿命を大幅に向上させることができます。SUS316は、その優れた耐蝕性と強度のため、多くの産業で広く利用されているステンレス鋼材料です。加工性を最大限に引き出すためには、適切な方法の選択が重要です。

まず、SUS316の加工時には、高い精度を保持するために適切な切削液の使用が欠かせません。これは、加工中の摩擦熱を効果的に抑制し、材料の変形や損傷を防ぐためです。たとえば、水溶性の切削液は、SUS316の加工において良好な冷却効果と潤滑性を提供します。

また、加工工具の選択にも注意が必要です。SUS316は比較的硬質であるため、耐摩耗性に優れた超硬工具や、熱伝導率の高いダイヤモンドコーティング工具が推奨されます。これにより、加工精度の向上と工具寿命の延長が期待できます。

最後に、SUS316の加工では、工具の送り速度や回転数などの加工条件を適切に設定することが重要です。例えば、送り速度が速すぎると加工精度が低下する可能性がありますし、遅すぎると工具の摩耗が早まることがあります。経験則に基づく最適な設定で、効率よく高品質な加工を目指しましょう。

結論として、SUS316を加工する際には、切削液の適切な使用、耐摩耗性の高い工具の選択、そして加工条件の最適化がベストプラクティスとされます。これらを適切に実施することで、製品の品質と寿命を保証し、加工コストの削減にも繋がります。

5-3. パイプ加工の技術と工程管理

SUS316の加工では特定のベストプラクティスに従うことが成功の鍵となります。まず、SUS316はその耐蝕性や耐熱性に優れているため、多くの産業で重宝されています。しかし、適切な加工方法が取られなければ、その性能を最大限に生かすことはできません。具体的には、SUS316を加工する際には、温度管理と切削液の使用が重要です。例えば、温度が高すぎると材料が硬化して加工が難しくなるため、適切な温度で加工する必要があります。また、切削液を使用することで、摩擦熱を減らし切削性を向上させることができます。

日本においても、このようなベストプラクティスは極めて重要です。なぜなら、精密機器や自動車産業など、高品質が求められる製品の制作において、SUS316の加工性が直接的な品質に影響を与えるからです。実際、適切な加工方法を実施することで、耐久性が高く信頼性のある製品を生産することが可能になります。

結論として、SUS316を加工する際には、温度管理と切削液の使用が非常に重要です。これらのベストプラクティスに従うことで、加工性を向上させ、耐久性と信頼性の高い製品を生産できることを、日本の事例は明確に示しています。これらの方法を適切に実施することが、SUS316加工の成功には不可欠であると言えるでしょう。

5-4. 製品検査と品質管理の重要性

SUS316の加工においては、特有の素材特性を理解し、適切な加工方法を選択することが非常に重要です。このステンレス鋼は耐蝕性や耐熱性に優れるため、化学プラントや海洋環境用途など幅広く利用されています。しかし、その加工性には特に注意が必要です。理由として、SUS316はクロム、ニッケル、モリブデンを含むため、硬度が高く、加工時に工具への負担が大きくなりがちです。具体的には、カッターやドリルの摩耗が激しくなるため、加工工具の選定や、切削条件の最適化が必要とされます。例えば、高速度鋼よりも硬質の超硬工具を使用する、切削速度を調整する、冷却液を適切に使用するなどの方法が挙げられます。また、加工前の素材の熱処理を適切に行うことで、加工性を向上させることも可能です。これらのベストプラクティスを適用することで、SUS316の加工時における問題を軽減し、製品の品質を保持することができます。結論として、SUS316を加工する際は、その特性を踏まえた適切な工具選定と加工条件の最適化が重要であり、それによって高い品質の製品製造に繋がると言えます。

まとめ

SUS316は高い耐食性と強度を持ち、加工性においても特に注意が必要です。加工する際には、適切な冷却液を使用して工具と材料を冷やすことが重要です。また、切削速度や切り屑の排出など、細かい工程にも注意が必要です。さらに、適切な切削工具を選択することも重要であり、専門家のアドバイスを受けながら作業を進めることが推奨されます。これらのプラクティスを守ることで、SUS316を効果的に加工することができます。