SUS304の特性完全ガイド:切削性から焼き入れ、加工性、溶接性に至るまで

SUS304は、様々な産業分野で広く利用されているステンレス鋼の一種です。その特性を理解し、効果的に活用するためには、切削性、焼き入れ、加工性、溶接性などの要素について把握しておくことが重要です。本ガイドでは、SUS304の特性について包括的に解説します。切削性から焼き入れ、加工性、そして溶接性まで、あらゆる側面に焦点を当て、正しい理解を深める手助けを致します。さあ、SUS304の世界への入り口を開いてみましょう。

目次

SUS304の特性概要

SUS304は、オーステナイト系ステンレス鋼の代表的な種類で、最も広く使用されているステンレス鋼の一つです。主に、18%のクロムと8%のニッケルを含むこの合金は、非常に高い耐食性を持ち、さまざまな用途で利用されています。SUS304とは

SUS304は、鉄にクロムとニッケルを添加した合金であり、化学的に安定した構造を持っています。この合金は、オーステナイト相の結晶構造を持っており、高温環境でも耐久性が高いという特徴があります。主に食品加工設備や化学プラント、医療機器、家庭用品など、耐食性と強度が求められる環境で広く使用されます。ステンレス鋼としての基本的な性質

SUS304は、耐食性に優れており、特に湿気や酸性環境での耐久性が高いです。塩分や酸にも強いため、海水環境や化学工業での使用に適しています。また、温度変化にも強く、高温でも機械的特性が安定しており、常温での使用が基本ですが、-196℃までの低温にも対応できます。 さらに、SUS304は加工性にも優れており、溶接や冷間加工が容易であり、複雑な形状を作成することができます。非磁性を持つため、電気機器や電子機器などでの使用にも向いています。設計上の考慮点

SUS304は非常に強度が高い一方で、他の鋼材に比べてやや柔らかいという特徴もあります。そのため、耐食性が重視される場合でも、機械的強度や負荷がかかる用途では、他のステンレス鋼や合金の選定が検討されることもあります。設計時には、使用する環境に応じて、適切な処理や厚みの選定が重要です。他のステンレス材との比較

- SUS304 vs SUS316 SUS316は、SUS304よりもさらに高い耐食性を持ち、特に塩水や酸に対して強い耐性があります。しかし、SUS304に比べて価格が高いため、コストが重要な場合はSUS304が選ばれることが多いです。

- SUS304 vs SUS430 SUS430は、SUS304よりもクロム含有量が少なく、耐食性が低いですが、磁性を持っており、コストが安い点が特徴です。耐食性よりもコスト重視の用途で使用されます。

- SUS304 vs SUS201 SUS201は、SUS304よりもニッケル含有量が少なく、耐食性が劣りますが、価格が安いため、コストパフォーマンスを重視する場合に選ばれることがあります。

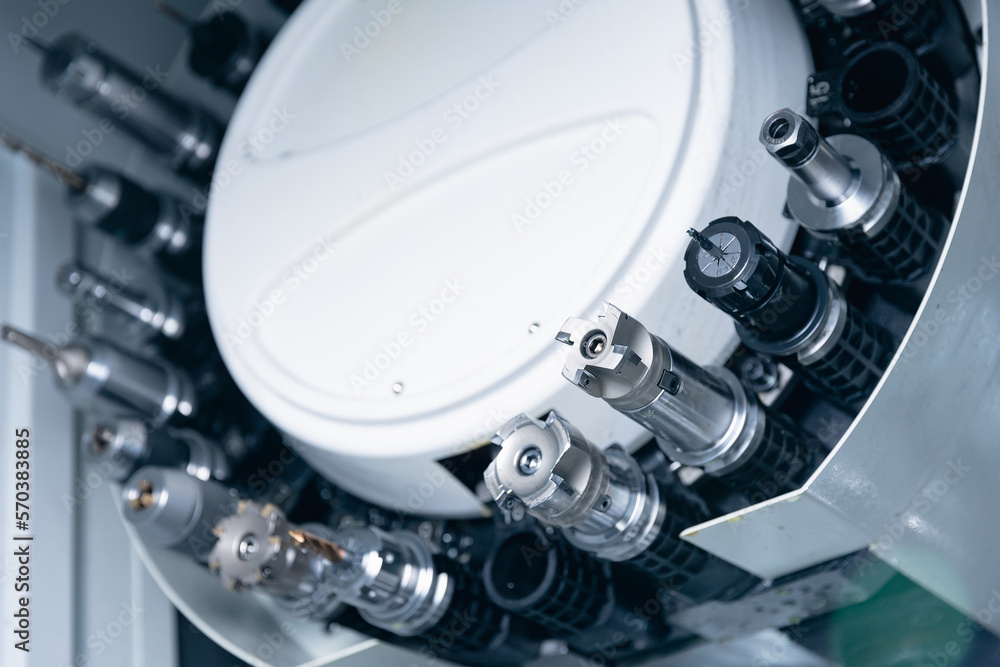

切削性に焦点を当てたSUS304

SUS304はその高い耐食性と強度が魅力ですが、切削加工時にはいくつかの特有の課題が伴います。ステンレス鋼は、他の金属と比較して切削が難しく、特にSUS304はその特性を顕著に示します。この章では、SUS304の切削性の概要と、旋盤やフライス加工における注意点、さらに加工時のトラブルとその対策について詳しく説明します。ステンレスの切削性の概要

SUS304はオーステナイト系ステンレス鋼であり、強度が高く耐食性にも優れています。しかし、この高い強度と耐食性が、切削時に問題を引き起こします。具体的には、ステンレス鋼は硬度が高く、摩擦が大きいため切削工具への負担が増し、工具の寿命が短くなる傾向があります。また、熱伝導性が低いため、加工中に熱がこもりやすく、その結果、過熱による工具やワークの損傷が発生することがあります。さらに、SUS304は粘着性が高く、切削中に切屑が工具に付着しやすいのも特徴です。旋盤・フライス加工における注意点

SUS304を旋盤やフライス加工する際には、いくつかの重要な注意点を守ることが求められます。まず、切削速度は慎重に設定する必要があります。速度が速すぎると、工具が摩耗しやすく、加工中の温度も上昇してしまいます。したがって、適切な切削速度を選び、過度の摩耗を防ぐことが大切です。 また、切削中の温度管理は非常に重要です。冷却を十分に行わなければ、熱がこもり、過熱によるワークや工具の損傷が起こります。クーラントや潤滑剤を使って、温度の上昇を抑え、加工精度を確保することが求められます。さらに、切削工具の選定も重要です。耐摩耗性が高く、熱に強い工具を選ぶことで、SUS304の切削性を向上させることができます。コバルト合金やセラミック製の工具が特に推奨されています。 切削の際には、切削深さや送り量も重要な要素です。深すぎる切削や速すぎる送り量は工具に過剰な負荷をかけ、摩耗を早めてしまうため、慎重に設定し、加工中の負荷を分散させることが効果的です。切削加工時のトラブルと対処法

SUS304の切削加工中に発生する可能性のあるトラブルには、いくつかの代表的なものがあります。まず、切削工具の摩耗が早く進んでしまう問題です。この摩耗が早まると、加工精度が低下し、仕上がりにも影響を与えるため、注意が必要です。このトラブルを防ぐためには、高品質の切削工具を選定し、切削条件を適切に設定することが求められます。また、クーラントや潤滑剤を適切に使用し、温度上昇を抑えることも重要です。 次に、切削中に切屑が工具に詰まることがあります。これにより加工不良が生じることがあるため、切屑が詰まりにくいように注意し、定期的に切屑の取り除きが行えるようにすることが重要です。送り速度の調整も、切屑の詰まりを防ぐために有効です。 また、加工中に過熱が原因でワークや工具が変形することもあります。これを防ぐためには、冷却をしっかりと行い、温度管理を徹底することが求められます。クーラントの使用や切削速度の調整を行うことで、過熱を防ぎ、安定した加工を行うことができます。 SUS304の切削性は確かに難易度が高いですが、適切な工具選定や冷却、切削条件を工夫することで、加工効率を高めることができます。加工中のトラブルにも早めに対処し、安全かつ高精度な加工を実現することが可能です。SUS304の加工性

SUS304は、ステンレス鋼の中でも広く使用されているオーステナイト系の材料で、耐食性に優れた特性を持っています。しかし、この特性が一方で加工時の難しさにもつながることがあります。SUS304の加工性に影響を与える性質、加工時の品質を左右する要因、そして加工性を向上させるための処理方法について詳しく解説します。加工性に影響を与えるSUS304の性質

SUS304の特性には、加工性に影響を与えるいくつかの重要な要因があります。まず、SUS304は強度が高く、硬度も一定以上にあるため、加工中に摩擦が大きく、切削力が強くなる傾向があります。このため、切削工具への負荷が高く、摩耗が早く進みやすいという特徴があります。また、ステンレス鋼は熱伝導性が低いため、切削時に熱がこもりやすく、過熱が発生しやすいです。過熱が続くと、工具やワークの変形、さらには切削不良を引き起こす可能性があります。 さらに、SUS304は粘着性が高いため、切屑が工具に付着しやすいです。これが切削不良を引き起こすことがあるため、切削工具の管理には注意が必要です。この粘着性が高いという特性が、SUS304の切削性を悪化させる主な原因の一つとなります。加工時の品質を左右する要因

SUS304を加工する際、品質に大きな影響を与える要因としては、以下の点が挙げられます。- 切削速度: 適切な切削速度の設定が非常に重要です。速すぎると過熱が起こり、工具の摩耗が早くなる可能性があります。遅すぎると、切削効率が低下し、長時間の加工が必要になるため、コストが増大します。

- 切削工具の選定: SUS304のような硬く、粘着性の高い材料には、耐摩耗性の高い工具が求められます。コバルト合金やセラミック製工具が特に推奨されます。また、切削工具の形状やコーティングも品質に大きな影響を与えるため、適切な選定が必要です。

- 冷却と潤滑: 冷却が不十分だと、過熱が発生し、ワークや工具に悪影響を与えます。クーラントや潤滑剤を適切に使用して、加工中の温度を管理することが重要です。冷却液は切削中の摩擦を軽減し、切屑の排出を助ける役割も果たします。

- 切削条件の最適化: 深すぎる切削や速すぎる送り量は、加工不良を引き起こす原因となります。特にSUS304のような材料では、加工条件を慎重に調整することが品質を左右します。

加工性向上のための処理方法

SUS304の加工性を向上させるためには、いくつかの処理方法があります。これらの方法をうまく活用することで、加工の効率を高め、品質を安定させることができます。- アニーリング処理: SUS304は冷間加工によって硬度が増すため、アニーリング(焼鈍)処理を行うことで、加工性を改善することができます。アニーリングにより、鋼材の内部応力が解消され、加工が容易になります。

- 高圧冷却: 高圧で冷却液を供給することで、工具とワークの温度を管理し、過熱を防ぐことができます。冷却液を高圧で噴射することにより、熱を効率的に放散させ、切削効率を向上させることができます。

- クーラントの使用: クーラントや潤滑剤を使用して摩擦を減らし、加工中の温度を下げることが重要です。また、冷却液は切削中に切屑が絡まるのを防ぐ役割もあり、工具の寿命を延ばすことができます。

- 表面処理: SUS304の表面にコーティング処理を施すことで、切削工具への切屑の付着を減らし、摩耗を減少させることができます。例えば、TiN(チタン窒化物)やTiAlN(チタンアルミニウム窒化物)などのコーティングを施すと、摩擦を低減させ、工具の寿命を延ばすことができます。

焼き入れ処理とSUS304

焼き入れ処理は、金属の強度や硬度を向上させるために行われる熱処理の一種です。特に鉄鋼などの材料で一般的に使用され、材料に特定の機械的性質を付与することができます。SUS304はオーステナイト系ステンレス鋼であり、焼き入れ処理の対象としては特異な性質を持っています。このセクションでは、焼き入れとは何か、SUS304の焼き入れ可能性、そして焼き入れ後に材料特性がどのように変化するのかについて詳しく説明します。焼き入れとは

焼き入れ処理は、金属を高温に加熱した後、急冷することで硬化を促進させる熱処理法です。具体的には、金属を再結晶温度(例えば700~1000℃)に加熱し、その後冷却液(油や水)で急冷します。この処理により、金属の組織が変化し、硬度や強度が向上します。焼き入れ処理は、特に炭素鋼や合金鋼など、フェライトやマルテンサイト組織を形成する材料で効果を発揮します。SUS304の焼き入れ可能性

SUS304はオーステナイト系ステンレス鋼で、主にクロム(Cr)とニッケル(Ni)を含んでいます。この材料は、焼き入れ処理を行うことが難しいという特性を持っています。というのも、オーステナイト系ステンレス鋼は加熱後に焼き入れ処理をしても、冷却過程でマルテンサイトを生成することができません。したがって、SUS304に焼き入れを行っても、その硬度や強度は大きく向上しません。 SUS304は、オーステナイトの安定した相を保持し続けるため、冷却しても硬化が期待できません。この特性がSUS304の焼き入れ不可能な理由です。そのため、SUS304に関しては、焼き入れ処理をしても意味がなく、他の方法(例えば、冷間加工やアニーリング)で特性を調整する必要があります。焼き入れ後の材料特性の変化

SUS304の焼き入れ処理による特性変化は限定的です。オーステナイト系ステンレス鋼は焼き入れによってマルテンサイトに転換することが難しく、焼き入れ処理後の硬度や強度の向上は見込めません。ただし、焼き入れ処理によって若干の微細構造の変化が生じることがあるため、他のアプローチを検討することが重要です。 SUS304の場合、焼き入れ処理の代わりに以下のような処理が行われることが一般的です:- 冷間加工:冷間加工により、SUS304の硬度や強度を向上させることができます。冷間加工を施すことで、材料の内部構造が変化し、硬度が増します。

- アニーリング(焼鈍):アニーリングは、SUS304の硬度や強度を調整するために行われる処理で、材料を適切な温度に加熱し、冷却することで応力を解放します。これにより、加工性が向上し、柔軟性が増します。

- 他の表面処理:コーティングや浸炭など、表面硬度を高める処理が用いられることがあります。これにより、SUS304の耐摩耗性や耐食性が向上することが期待できます。

SUS304の溶接性

SUS304はオーステナイト系ステンレス鋼であり、溶接性に優れた特性を持っています。溶接作業を行う際には、適切な溶接方法を選び、適切な対策を講じることが重要です。このセクションでは、SUS304の溶接における特性、選ばれる溶接方法とその影響、また溶接時に起こりやすい問題点とその対策について詳しく説明します。溶接に適したSUS304の特性

SUS304は、オーステナイト系の構造を持つため、溶接時にひずみや亀裂のリスクが比較的低く、溶接性が高い材料です。SUS304の主な特徴は以下の通りです:- 良好な溶接性:オーステナイト系ステンレス鋼は、低温脆性が少なく、溶接後に割れが発生しにくい特性があります。そのため、一般的な溶接方法でも安定した溶接品質を保つことができます。

- 耐食性の保持:溶接後にも高い耐食性が保持されるため、腐食性の強い環境でも使用可能です。ただし、溶接部の隙間や熱影響部において、局所的に耐食性が低下することもあります。

- 熱膨張性:SUS304は、熱膨張率が比較的大きいため、溶接時のひずみや変形に対する対策が必要です。

溶接方法とその影響

SUS304の溶接に使用される主な溶接方法には以下があります:- TIG溶接(タングステン・インタースティシャル・ガス溶接):TIG溶接は、精密な溶接が可能であり、SUS304の溶接に広く使用されます。溶接部の品質が高く、強度や耐食性も維持されますが、溶接速度は比較的遅いため、コストが高くなる場合があります。

- MIG溶接(メタル・イン・ガス溶接):MIG溶接は、より速い溶接速度を実現できます。自動化が可能で、大型の構造物を溶接する際に効率的です。しかし、溶接ビードが粗くなる可能性があり、精密な溶接が求められる場面ではTIG溶接が適しています。

- アーク溶接:アーク溶接は、低コストで比較的簡単に行える溶接方法です。広い範囲で適用可能ですが、熱影響部に不均一な変形や応力が発生しやすいため、使用には注意が必要です。

溶接時の問題点と対策

SUS304の溶接においてよく見られる問題点とその対策について以下に説明します:- 熱影響部の変形とひずみ:

- 問題点:溶接時に熱膨張によるひずみが発生しやすいです。これにより、溶接部が歪んだり、部材の寸法が狂ったりすることがあります。

- 対策:溶接順序を工夫して熱の影響を均等に分散させたり、熱を入れすぎないように注意します。また、溶接後にアニール処理(焼鈍)を行うことで、ひずみを解消することができます。

- 耐食性の低下:

- 問題点:溶接部の高温部では、炭素とクロムが反応して炭化クロムを形成し、耐食性が低下することがあります。

- 対策:溶接後に溶接部を急冷することで、炭化クロムの形成を抑制できます。また、耐食性を保つために、溶接後に適切なパッシベーション処理(酸洗い)を行うことが推奨されます。

- 溶接ヒビや割れ:

- 問題点:急冷時や不適切な溶接条件により、溶接部にヒビや割れが発生することがあります。

- 対策:溶接速度や冷却速度を調整し、過度な熱を加えないようにします。特に低温の環境で溶接を行う場合は、予熱を施すことが効果的です。

SUS304の総合的な加工ガイド

SUS304はオーステナイト系ステンレス鋼の一種であり、加工性が良好な素材ですが、その特性に応じた適切な加工方法を選ぶことが重要です。このガイドでは、SUS304を加工する際に注意すべき準備、加工工程、精度向上の技術、および仕上げと品質管理のポイントについて説明します。最適な加工工程の選定

SUS304の加工工程を選定する際には、製品の設計や加工の目的に応じて、以下の要素を考慮する必要があります:- 切削加工:

- SUS304は切削加工が得意ですが、硬度が高いため、適切な切削工具と条件を選ぶことが大切です。特に工具の耐久性や冷却剤の選択が重要となり、適切な切削速度を設定することで工具の摩耗を抑え、効率的に加工ができます。

- 溶接:

- SUS304は溶接性が良好ですが、熱膨張が大きいため、適切な溶接順序や予熱処理が必要です。溶接後には、耐食性を維持するためのパッシベーション処理(酸洗い)が推奨されます。

- 成形加工:

- 曲げ加工や押し出し加工も可能ですが、SUS304の硬さにより、加工時にひずみが発生しやすいため、適切な予熱や段階的な加工を行うことが望ましいです。

- 表面処理:

- 表面仕上げが求められる場合は、研磨や電解研磨が一般的です。これにより、SUS304の耐食性や美観を高めることができます。

加工精度を高める技術と工夫

加工精度を向上させるためには、以下の技術と工夫を実施することが重要です:- 工具の選定と管理:

- 高精度な加工を実現するためには、適切な切削工具の選定と管理が重要です。SUS304に適した硬度の工具を使用し、定期的に刃先を点検・交換することで、高い精度を保つことができます。

- 適切な冷却剤の使用:

- 切削時に適切な冷却剤を使用することで、工具の温度上昇を抑え、加工中の発熱による変形を防ぎます。また、冷却剤は加工精度に大きく影響するため、材料に適した冷却剤を選定します。

- 加工条件の最適化:

- 加工の速度や送り速度、切削深さを調整し、最適な条件を設定します。特にSUS304は硬度が高いため、切削条件を過剰にしないことが重要です。

- 温度管理:

- 加工時の熱管理は、精度に大きな影響を与えます。特に切削加工では熱膨張により寸法誤差が生じるため、加工部位を適切に冷却し、温度の均一化を図ります。

加工後の仕上げと品質管理

加工後の仕上げと品質管理も、最終製品の品質を左右する重要なポイントです:- 表面仕上げ:

- SUS304の加工後、表面仕上げを行うことで、外観や耐食性を向上させることができます。研磨や電解研磨を行うと、表面が美しく仕上がり、耐腐食性も向上します。

- 寸法精度の確認:

- 加工後に精度を確認するために、3D測定器やマイクロメーターなどで寸法チェックを行い、誤差を最小限に抑えるよう努めます。

- 耐食性試験:

- SUS304は高い耐食性を持つものの、溶接部や加工部位に局所的な腐食が生じる場合もあります。加工後には、耐食性試験を行い、品質の確認を行います。

- 品質管理:

- 品質管理は、製品の一貫性を確保するために重要です。加工工程ごとに品質チェックを行い、材料の特性に合った製品が完成するようにします。