ステンレス(SUS)の旋削加工マニュアル:効率的なチップ選択と操作法

ステンレス(SUS)は、その耐食性や強度から様々な産業で広く使用されています。しかし、その硬質な性質ゆえに旋盤加工においては特別な注意が必要とされます。本記事では、ステンレス(SUS)の旋削加工における効率的なチップ選択と操作法について詳しく解説します。機械加工におけるSUSの特性や注意点、最適な操作方法など、ステンレス材料を扱う際のポイントを網羅的にご紹介します。ステンレス(SUS)を素材とする加工作業において、より効率的で高品質な成果を得るためのヒントが満載です。旋削加工におけるSUSのポテンシャルを最大限に引き出すために、是非お読みいただくことをお勧めします。

1. ステンレス(SUS)とは

1-1. ステンレス(SUS)の特性

ステンレス(SUS)の旋削加工において、効率的なチップの選択と操作法は非常に重要です。SUSは耐食性や耐熱性に優れ、広範囲で使用されていますが、加工しやすい材料ではありません。その理由は、SUSの粘り強さと、加工時に生じる高い切削抵抗にあります。効率的な旋削加工を行うためには、これらの特性を理解し、適切なチップを選択し、操作方法を工夫する必要があります。

具体的には、耐熱合金用やステンレス用に特化したチップを選択することが重要です。これらのチップは、SUSの高い切削抵抗に耐え、長寿命を保つことができます。加えて、低速での加工や、冷却液を適切に使用することで、チップの摩耗を減らし、加工精度を高めることができます。例えば、ある日本の機械加工企業では、特定のステンレス用チップと冷却方法の組み合わせにより、旋削加工の効率が大幅に改善されました。

結論として、SUSの旋削加工においては、材料の特性に合わせたチップの選択と、加工法の工夫が重要です。適切なチップと操作法を用いることで、加工効率の向上と製品の品質保持が可能となります。

1-2. ステンレス(SUS)の種類と用途

ステンレス(SUS)の旋削加工は、その耐食性や耐熱性に優れる特性から、幅広い産業で利用されています。SUSの効率的な旋削加工を行うためには、適切なチップ選択と操作法が不可欠です。SUSは硬度が高く、加工時にはチップに大きな負荷がかかるため、耐摩耗性に優れたチップを選択することが重要です。例えば、CVDコーティングされたカーバイドチップや、熱硬化性を持つセラミックチップが推奨されます。さらに、SUSの旋削加工では、切削速度を適切に設定し、冷却液を効率的に使用することで、加工精度を高め、チップの寿命を延ばすことができます。日本の加工現場では、これらの技術を駆使して、高品質な製品製造に貢献しています。結論として、SUSの旋削加工においては、耐摩耗性に優れたチップの選択と、適切な加工条件の設定が、効率性と品質のキーポイントであると言えます。

1-3. ステンレス(SUS)の切削性について

ステンレス(SUS)の旋削加工を効率よく行うためには、適切なチップの選択と操作法が非常に重要です。ステンレスは耐食性や耐熱性に優れている一方で、加工時には硬く、粘りがあり、工具への負荷が大きくなりがちです。このため、切削加工には特に注意が必要とされています。具体的には、耐熱性や耐摩耗性に優れたチップを選ぶことがキーポイントになります。例として、コーティングされたカーバイドチップやセラミックチップが挙げられます。これらはステンレスの加工において高い耐性を発揮し、加工精度の向上と工具寿命の延長に貢献します。

また、正しい操作法としては、適切な切削速度の選定と冷却液の利用が不可欠です。ステンレスの加工には比較的低めの切削速度が推奨され、冷却液を使用することで切削部の温度上昇を抑え、切削性の向上が期待できます。冷却液を用いることでチップの摩耗も軽減され、より長い工具寿命を実現することができます。

こうした適切なチップの選択と操作法により、ステンレス(SUS)の旋削加工はより効率的で精度高く行うことが可能です。耐久性と加工能力のバランスを考えたチップ選びと、正しい加工条件のもとでの操作は、高品質な製品製造への道を開きます。

2. 旋削加工の基礎

2-1. 旋削加工とは

ステンレス(SUS)の旋削加工において、効率的なチップ選択と操作法は非常に重要です。これは、加工の質と生産性を大きく左右するためです。ステンレスは耐食性や耐熱性が高く、幅広い分野で利用されていますが、硬度も高く加工が難しい材料の一つです。より効率的な旋削加工を実現するためには、適切なチップの選択が不可欠です。

まず、チップの材質に注目しましょう。ステンレスの旋削加工には、耐熱性と耐摩耗性に優れたセラミックや超硬チップが推奨されます。このようなチップを使用することで、加工中の高温に耐えられるだけでなく、鋭い切れ味を長時間維持でき、効率的な加工が可能となります。

次に、チップの形状の選択も重要です。ステンレス加工に適したチップは、切削抵抗を減少させるために、ポジティブな角度を持つ形状が望ましいです。これにより、切りくずの排出がスムーズになり、切削温度の上昇を防ぎながら、加工面の仕上がりを向上させることができます。

具体的な例として、日本で製造される高品質のチップは、これらの要件を満たす製品が多くあります。例えば、耐熱性に優れたセラミックチップは、ステンレスの長時間加工に適しており、精密な加工が求められる場合には、超硬チップが適しています。

結論として、ステンレス(SUS)の旋削加工では、効率的なチップの選択と適切な操作法が重要です。適切なチップを選び、加工条件を最適化することで、高品質な加工を効率良く実現することができます。これは、日本の製造業における品質向上と生産性向上のために不可欠な知識です。

2-2. 旋削加工のプロセス

ステンレス(SUS)の旋削加工における効率的なチップ選択と操作法は、加工の品質と効率を大きく左右します。適切なチップを選択し、正確な操作法を身につけることで、SUS加工の精度を高め、作業時間を削減することが可能です。具体的には、ステンレス専用のチップを選ぶことが重要です。これらは、ステンレスの硬さや粘りに対応する設計がされており、耐摩耗性や耐熱性に優れているため、加工面の仕上がりが良くなります。例えば、ポジティブ形状のチップは切削抵抗を低減させるため、SUS加工に適しています。また、切削速度や送り速度も材料やチップの種類に応じて最適化することが大切です。効率的なチップ選択と操作法をマスターすることで、SUS旋削加工の品質向上と作業効率の向上を実現できます。このように、適切なツール選択と加工条件の調整によって、SUS加工はより効率的かつ高品質に進めることができるのです。

2-3. SUS機械加工での留意点

ステンレス(SUS)の旋削加工において、効率的なチップ選択と操作法は極めて重要です。その理由は、ステンレスが硬く、粘り強い材質であるため、加工時に適切なツールと技術が必要とされるからです。特に、SUS304やSUS316などのオーステナイト系ステンレス鋼は、加工硬化しやすく、工具の摩耗を早める傾向があります。したがって、耐摩耗性に優れたチップの選択、適切な切削速度、送り速度の設定が重要となります。例えば、セラミックや超硬チップはSUSの加工に適しており、適切な切削条件下では加工効率と仕上がりの精度を高めることができます。さらに、加工中の冷却液の使用は、チップの温度上昇を抑え、耐久性を向上させる役割も担います。このように、適切なチップの選択と操作法により、SUSの旋削加工はより効率的かつ精度高く行うことが可能です。結論として、SUSの加工には、材質の特性を考慮したチップの選定と、加工条件の最適化が必要不可欠です。これにより、加工コストの削減と生産性の向上が期待できます。

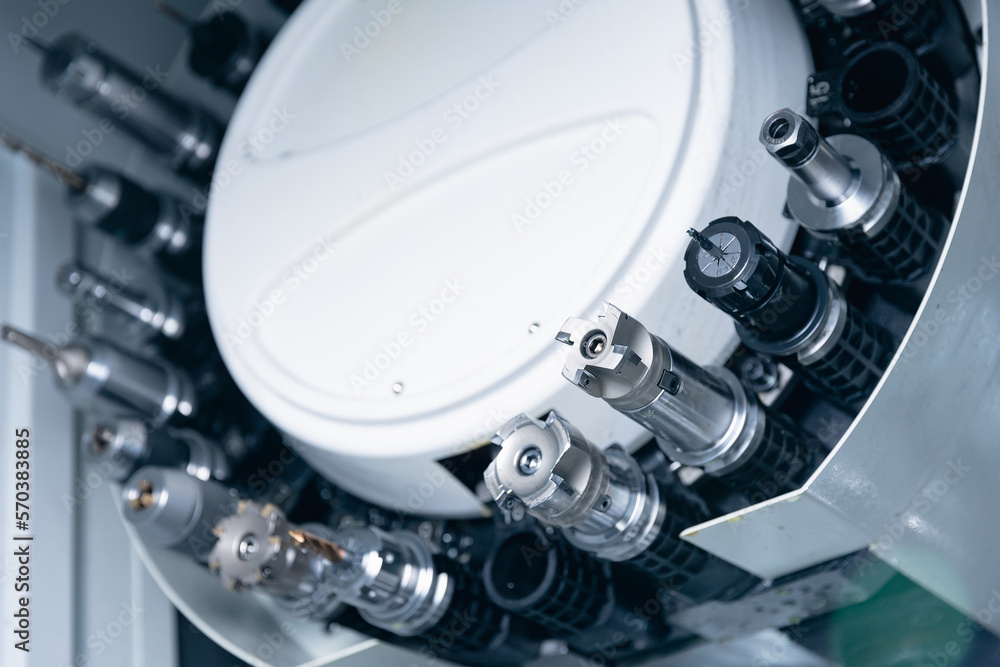

3. 工具の選び方

3-1. 旋削工具の基本

ステンレス(SUS)の旋削加工において、効率的なチップ選択と操作法は非常に重要です。適切なツールと技術を用いることで、加工の品質を向上させると共に、作業時間の短縮とコスト削減につながります。まず、ステンレスは耐熱性や耐腐食性に優れている反面、加工時に硬くなりやすく、工具への負担が大きいため、適切なチップの選択が不可欠です。例えば、硬質材料用のコーティングが施されたチップや、切れ刃の形状が特殊なチップを選ぶことで、ステンレスの旋削加工を効率よく行うことができます。

さらに、操作法においては、適切な切削速度と送り速度の設定が重要です。ステンレス加工においては、一般的に低めの切削速度を設定し、工具と材料の摩擦熱を抑えながら加工を行います。これにより、加工時の熱影響を最小限に抑え、工具の寿命を延ばすことができます。具体的な例としては、SUS304などの一般的なステンレス材料を加工する際には、チップの材質やコーティングの種類に応じて切削速度を適切に調整する必要があります。

結論として、ステンレスの旋削加工には、特性を理解した上での適切なチップの選択と、熱影響を考慮した操作法が求められます。これらを適切に行うことで、加工効率の向上とコスト削減を実現し、高品質な製品製造に貢献することができます。

3-2. ステンレス(SUS)加工用工具の特徴

ステンレス(SUS)の旋削加工に適した工具の選択と操作方法は、加工の効率と品質に大きく影響します。SUSはその耐食性と強度の高さから幅広い分野で使用されていますが、加工が難しい材料としても知られています。このため、適切なチップの選択と操作法は、SUS加工の成功の鍵です。

まず、SUS加工には、耐熱性と耐摩耗性に優れたチップが推奨されます。特に、コーティングされたカーバイドチップやセラミックチップは、SUSの高い加工温度に耐えることができ、長寿命を保証します。例として、コーティングされたカーバイドチップは、一般的な鋼材の加工に比べて、SUS加工時の摩耗を大幅に減少させることができます。

また、旋削加工時の切削速度や送り速度、切り込み深さなどの条件も重要です。SUSは硬く粘り強いため、適切な切削条件の選択がなされないと、工具の摩耗が早まったり、加工面の仕上がりが悪くなることがあります。実際の加工現場では、低~中速度での切削と、一定の送り速度の維持が推奨されることが多いです。

結論として、ステンレス(SUS)の旋削加工においては、耐熱性と耐摩耗性に優れたチップの選択と、適切な加工条件の設定が品質と効率の向上に不可欠です。これらの点を考慮することで、加工の精度を高め、工具の寿命を延ばすことが可能になります。

3-3. 工具材質とコーティング

ステンレス(SUS)の旋削加工において、工具の材質とコーティングは重要な要素です。適切な選択を行うことで、加工効率が大幅に向上し、製品の品質を高めることができます。具体的には、硬質材料であるステンレスを加工する際には、耐熱性と耐摩耗性に優れた工具が必要です。例えば、チタン被膜やアルミニウム酸化物被膜などのコーティングが施された工具は、これらの要求を満たすことが多く、加工中の摩耗を抑えることができます。特に、SUS304やSUS316といった一般的なステンレス鋼の旋削加工においては、これらのコーティングが施された工具を使用することで、長寿命化と共に、仕上げ面の質の向上が期待できます。また、適切な切削条件の下での操作により、バリの発生を抑え、精度の高い加工が可能になります。このように、工具の材質とコーティングの選択は、ステンレスの旋削加工の効率と品質を左右する重要なポイントです。

4. 旋削チップの選定

4-1. チップ形状の基礎知識

ステンレス(SUS)の旋削加工において、効率的なチップ選択と操作法は重要です。ステンレスはその耐食性や強度から多くの産業で使用されますが、加工時の困難さもまた特徴です。このため、正しいチップを選択し、適切な操作を行うことが、加工品質と効率の向上に直結します。

まず、チップ選択の際は、材料の硬さや加工条件を考慮する必要があります。ステンレス用に特化したチップは、耐熱性や耐摩耗性に優れ、精密な加工を可能にします。例えば、ポジティブチップは、切削抵抗が低く、仕上がり表面の質を高めるのに適しています。一方、ネガティブチップは、より高い切削力と耐久性をもたらし、重切削に適しています。

操作法については、適切な進行速度と切削深さの設定が肝心です。ステンレス加工においては、加工熱が高くなりやすいため、冷却液の使用や適切なフィードレートの設定が重要となります。冷却液は、加工熱を効果的に低減し、チップの寿命を延ばす役割を果たします。

結論として、ステンレスの旋削加工では、適切なチップの選択と操作法が、加工効率と品質の向上に不可欠です。材料の特性を理解し、条件に応じた最適なチップを選び、適切な切削条件を設定することで、効率的かつ高品質な加工が可能になります。

4-2. ステンレス(SUS)旋削用チップの選び方

ステンレス(SUS)の旋削加工では、適切なチップの選択と操作法が加工品質と効率に大きく影響します。なぜなら、SUSのような材質は加工時に発生する熱と摩擦により、チップの消耗や加工物の品質低下を引き起こしやすいからです。このため、効率的な加工を実現するには、耐熱性と耐摩耗性に優れたチップを選択し、適切な加工条件で使用することが重要です。

具体的には、耐熱合金用やステンレス専用のチップが推奨されます。これらはSUS加工時の高温に耐え、長寿命を保つことができます。例として、ポジティブ形状のチップは切削抵抗が低いため、熱発生を抑える効果があり、SUS加工に適しています。さらに、適切な切削速度や送り速度の調整により、加工中のチップの負担を最小限に抑えることができます。

結論として、ステンレス(SUS)の旋削加工においては、耐熱性と耐摩耗性に優れたチップを選択し、加工条件を最適化することが、高品質かつ効率的な加工のカギとなります。これにより、チップの寿命を延ばし、コスト削減にも繋がります。適切なチップ選択と操作法をマスターすることで、SUSの旋削加工はもっとスムーズに、そして効率的に行えるようになります。

4-3. チップの破損と寿命

ステンレス(SUS)の旋削加工において、チップの選択と操作法は加工効率と結果の質を大きく左右します。正しいチップを選択し、適切な方法で使用することで、チップの破損を減少させ、長い寿命を確保できます。この理由は、ステンレス材料の加工が難しい性質を持つため、特にチップへの負荷が大きくなりやすいからです。たとえば、SUS304やSUS316などのオーステナイト系ステンレス鋼は、加工時に作業硬化を起こしやすく、切削抵抗が高くなります。そのため、耐熱性や耐摩耗性に優れたチップを選ぶことが重要です。また、適切な切削速度と送り速度の設定も、チップの破損を防ぐために欠かせません。実際の加工現場での事例として、特に困難な加工条件下でも、耐熱合金用チップやコーティングチップを使用し、切削条件を丁寧に調整することで、長時間の連続加工が可能になった例があります。このように、適切なチップの選択と操作法を実践することで、ステンレスの旋削加工はより効率的で、コスト効果の高いものになります。したがって、高品質の加工結果を得るためには、チップの特性を理解し、加工材料と加工条件に応じて最適な選択をすることが重要です。

5. 効率的なチップ選択と操作法

5-1. 切削条件の設定

ステンレス(SUS)の旋削加工では、効率的なチップ選択と操作法が重要です。この金属の加工に適したチップを選択することで、加工の精度を高めることができます。例えば、SUS304などのオーステナイト系ステンレス鋼は、粘り強い性質を持っています。そのため、切れ味が鋭く、耐熱性に優れたチップを使用することが望まれます。また、適切な切削速度や送り速度の設定も重要です。加工時には、ステンレス鋼の種類に応じたチップの材質、形状を選び、切削液を適切に使用することで、摩耗や刃こぼれを防ぎながら効率的に作業を進めることができます。

具体的な例として、SUS304の旋削加工においては、ポジティブ形状のチップを使用し、低から中速での加工を心掛けると良い結果を得られます。これにより、加工表面の仕上がりが良く、工具の寿命も延びるため、コストパフォーマンスの面でも有利です。

結論として、ステンレス(SUS)の旋削加工においては、適切なチップの選択と操作法が非常に重要です。材質や形状に応じたチップを選び、切削条件を最適化することで、加工品質の向上と作業効率のアップが期待できます。

5-2. チップ交換のタイミング

ステンレス(SUS)の旋削加工では、適切なチップの選択と交換のタイミングが加工効率を大きく左右します。理由として、SUS材は加工時に発生する熱と摩擦が大きく、チップの摩耗を早めるためです。具体的な例として、切削速度が速いほど、また加工物の硬度が高いほど、チップへの負荷が増加し、その摩耗も早まります。そのため、加工状況に応じたチップの種類の選定と、摩耗や損傷の兆候を見逃さないよう、定期的なチェックが必要です。例えば、チップの切れ刃に溝や欠けが見られる場合や、加工面の仕上がりが悪化したときは、チップの交換時です。このように、チップの状態を常に最適に保つことにより、スムーズで高品質な加工が可能となり、結果的に生産性の向上に寄与します。したがって、ステンレス(SUS)の旋削加工においては、効率的なチップ選択と適切な交換タイミングの把握が極めて重要です。

5-3. 加工精度の向上技術

効率的なチップ選択と操作法によって、ステンレス(SUS)の旋削加工の精度は大きく向上します。このことは、SUSを用いた機械加工において非常に重要です。まず、適切なチップの選択が必要です。SUSは硬質材料であるため、耐熱性と耐摩耗性に優れたチップを選ぶことが重要です。例えば、CVD(化学気相成長)コーティングされたカーバイドチップは、SUS加工に適しています。また、切削速度、送り速度、切り込み深さの最適化も精度向上に寄与します。特に、SUS加工では、低い切削速度と小さい切り込みで精密な加工が可能です。日本においてSUSの旋削加工を行う際、これらの知識を生かすことで、加工効率の向上と高精度な製品の生産が期待できます。結論として、チップの選択から操作法に至るまで、精度の向上に寄与する技術の適用が、SUS旋削加工の成功には不可欠です。

6. 旋削加工のトラブルシューティング

6-1. ステンレス(SUS)加工時の一般的な問題

ステンレス(SUS)の旋削加工を行う際、効率的なチップ選択と操作法は非常に重要です。この理由として、ステンレス材料はその特性上、加工が難しいとされています。一般的に、ステンレスは硬く、粘り強いため、チップに高い耐摩耗性と耐熱性が求められます。適切なチップを選ぶことで、加工速度を向上させ、仕上がり品質を高めることができます。

具体的な例として、SUS304などのオーステナイト系ステンレスは、加工時に「加工硬化」しやすい特徴があります。これに対応するため、ポジティブな切れ刃を持つチップが推奨されます。また、チップの材質には、耐熱性に優れたセラミックや超硬材料が適しています。さらに、適切な切削液の使用は、チップの寿命を延ばし、加工品質を向上させる上で不可欠です。

操作法に関して言えば、低速度での加工を避け、チップの熱を効果的に逃がすために適切な切削速度の選定が重要です。過剰な加工負荷を避けるために、一度に深く切り込むよりも、薄く削り取ることを繰り返す「浅いパス」の使用が推奨されます。

結論として、ステンレス(SUS)の旋削加工では、材料の特性に適したチップの選択と、効率的な操作法が加工精度と効率の向上につながります。適切なツール選びと加工方法により、難加工材であるステンレスも、高品質で効率的な加工が可能になります。

6-2. 問題発生時の対処法

ステンレス(SUS)の旋削加工において効率的なチップ選択と操作方法は、加工品質の向上と作業効率の向上に直結します。ステンレスはその耐食性や強度の高さから幅広い分野で使用されていますが、加工時には硬さや粘り気があるため、特に注意が必要です。適切なチップの選定と操作方法を理解することが、高品質な加工物の製造に不可欠です。

まず、チップ選択の際には、加工するSUSの種類に応じた耐熱性や耐摩耗性に優れたものを選ぶことが重要です。例えば、SUS304などのオーステナイト系ステンレス鋼の加工には、PVD(Physical Vapor Deposition)コーティングが施されたチップが適しています。これにより、高温下での耐摩耗性が向上し、加工精度も保たれます。

操作法については、旋削加工中の振動を最小限に抑えるためにも、適切な切削速度と送り速度の選定が欠かせません。加工物やチップの状態を常に観察し、必要に応じて調整を行うことが望まれます。特に、SUSの加工では、過度の熱が発生しやすいため、冷却液の適切な使用が不可欠です。

日本においてもSUSの機械加工は多岐にわたる産業で必要とされており、このような効率的なチップ選択と操作法の理解は、品質の高い製品を安定して生産する上で大きな役割を果たします。結論として、適切なチップ選択と操作法をマスターすることは、ステンレス(SUS)の旋削加工の品質と効率を大幅に向上させる鍵となります。

6-3. トラブルを避けるための予防策

ステンレス(SUS)の旋削加工は、その耐食性や強度のために幅広い産業で必要とされています。適切なチップ選択と操作法を理解することは、効率的かつ安全に作業を行うために不可欠です。まず、SUS加工に最適なチップは、耐摩耗性に優れ、加工面の仕上がりを向上させるものを選ぶことが重要です。たとえば、セラミックチップや超硬チップはステンレス加工に適しており、長寿命で高精度な加工が可能です。また、旋削加工時の適切な速度や送り率の設定も重要であり、これにより加工時の熱発生を抑え、チップの摩耗を防ぐことができます。さらに、冷却液の利用はチップの温度を下げ、加工精度を高める効果があります。結論として、SUSの旋削加工においては、耐摩耗性に優れたチップの選択と、加工条件の最適化がトラブルを避け、作業を効率化する鍵となります。これらの知識を活かし、安全かつ効率的な加工作業を目指しましょう。

7. 安全な機械操作のためのガイドライン

7-1. 操作前の安全チェックリスト

ステンレス(SUS)の旋削加工において、効率的なチップ選択と操作法は、高品質な製品を生産する上で非常に重要です。ステンレスはその優れた耐食性や強度のため、さまざまな産業で広く使用されていますが、加工が難しい素材としても知られています。その理由として、ステンレスの加工時に発生する熱の除去が難しく、切削工具への負担が大きいことが挙げられます。したがって、適切なチップと操作法を選択することが、効率的な加工のために不可欠です。

例えば、ステンレス加工用に特化したチップは、耐熱性や耐摩耗性が高い材質で作られており、切削時の摩擦熱を効率的に排出する設計がされています。さらに、加工速度や送り速度、切削液の使用など、操作法にも注意を払う必要があります。これらの選択と操作が適切であれば、ステンレスの旋削加工においても高い生産性と加工品質を実現することが可能です。

結論として、ステンレスの旋削加工における効率的なチップ選択と操作法は、加工の難しいステンレスを高品質に仕上げるために極めて重要です。適切なチップの選択と、加工条件の最適化により、加工効率の向上と製品品質の安定が実現できます。これらの知識と技術を身に付けることで、ステンレス加工の可能性をさらに拡大し、様々な産業での応用が期待できます。

7-2. 加工中の安全対策

ステンレス(SUS)の旋削加工における効率的なチップ選択と操作法は、製品の精度向上と製造コスト低減の両立を可能にします。ステンレスはその耐食性と強度から幅広い産業で使用されていますが、加工が難しい材料の一つでもあります。適切なチップを選ぶことで、これらの課題を克服できます。

例えば、耐熱合金用チップはステンレスの加工に適しており、切削温度の上昇を抑えることができます。さらに、ポジティブ形状のチップを使用すると、切削抵抗を下げて加工精度を高めることが可能です。日本の製造現場では、このようなチップを用いた旋削加工が広く行われています。

また、適切な冷却剤の使用は、チップの寿命を延ばし、加工面の仕上がりを改善します。特定のステンレス鋼には、特定の冷却剤が最適であることが知られています。例として、高粘度の冷却剤は、切削部の温度を効果的に下げることができます。

総じて、適切なチップの選択と操作法により、ステンレスの旋削加工は効率的に行うことができます。これにより、製品の品質を保ちながら製造コストを低減することが可能となり、日本の製造業にとって大きな利点となります。

7-3. 緊急時の対応策

ステンレス(SUS)の旋削加工において、効率的なチップ選択と操作法は重要です。ステンレスは耐食性や耐熱性に優れる反面、加工が難しいという特性を持っています。そのため適切なチップの選択が、加工品質を左右する重要なポイントになります。例えば、耐熱合金用チップはステンレス旋削加工において良好な成果を示します。これらは加工時の高温に耐え、切削面の仕上げを向上させます。さらに、切削速度や送り速度、チップの角度などの操作法も、加工効率と品質に大きく影響します。具体的には、低い切削速度で開始し、徐々に最適な条件を見つけることが推奨されます。それにより、ステンレスの加工時に発生しやすい切りくずの処理や、加工面の品質を維持することが可能になります。最終的に、適切なチップの選択と注意深い操作法により、ステンレス(SUS)の旋削加工は高品質かつ効率的に行うことができます。これにより、加工時間の短縮とコスト削減が実現し、製品の市場競争力を高めることにも寄与します。

まとめ

ステンレス(SUS)の旋削加工は、効率的なチップ選択と操作法が重要です。適切な切削条件を選択し、適正な切り込み量と切削速度を設定することが求められます。また、適切な冷却および潤滑剤の使用も重要です。これにより、切削時の熱や摩擦を制御し、工具の寿命を延ばすことができます。旋盤操作者はこれらの基本的な指針に従いながら、最適な加工結果を得ることができます。