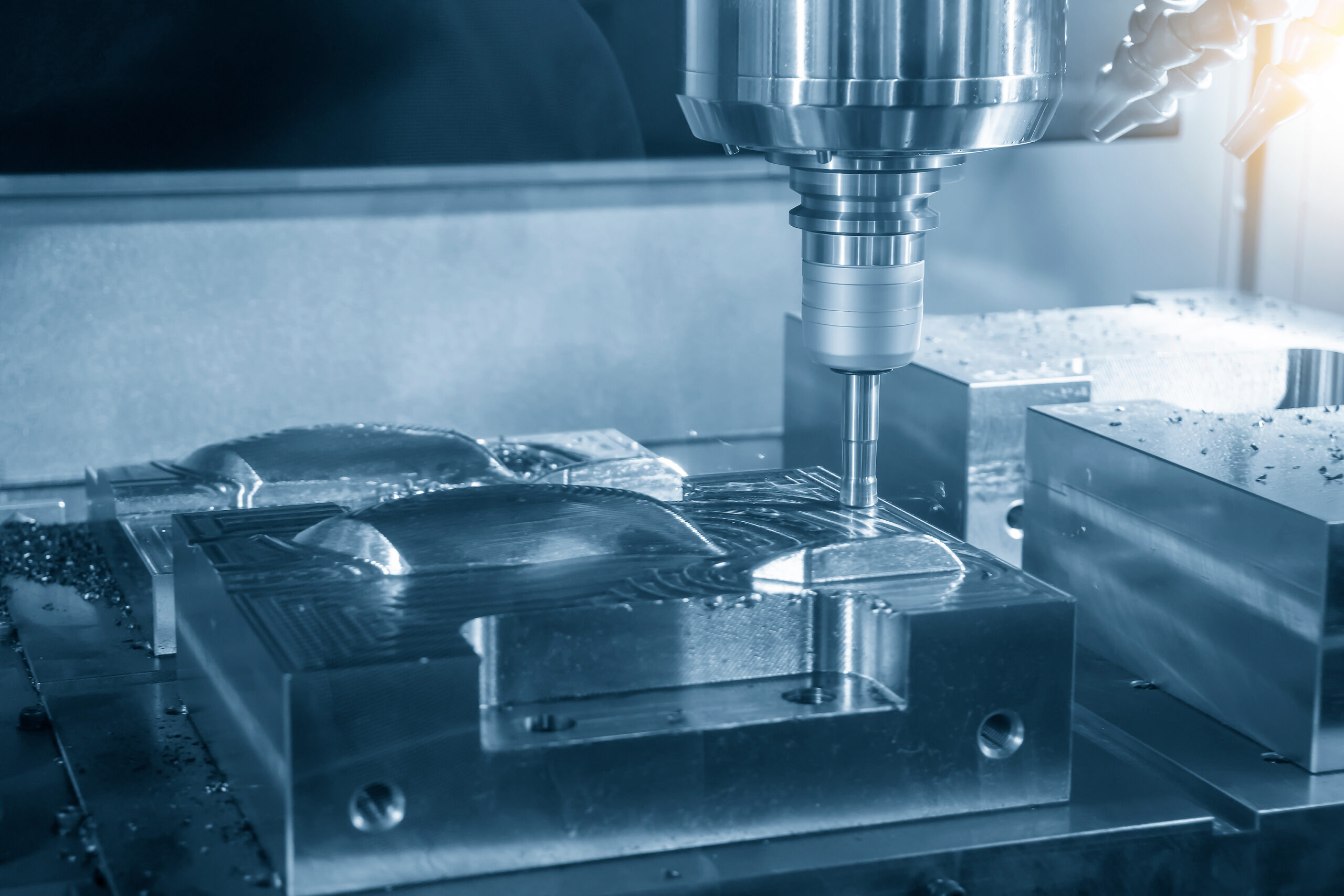

【精密加工】SUS303のフライス加工におけるポイントとは?試作から量産まで

精密な工作物を作る際、材料の選択は非常に重要です。特にSUS303のフライス加工は試作から量産まで、様々なポイントが存在します。どのようにして最適なフライス加工を行うか、そのポイントについて詳しく解説します。

1. SUS303 フライス加工 試作の基本概要

SUS303材のフライス加工は、その優れた切削性能から試作から量産まで幅広い分野で利用されています。結論から申し上げると、ポイントは適切な工具の選択、切削条件の設定、そして表面処理にあります。SUS303は、耐食性や機械的性質が高いステンレス鋼ですが、加工時には工具が材料に強く食いつきやすい特性があります。これを避けるためには、切削工具の選定が重要で、耐摩耗性に優れたコーティング工具が推奨されます。さらに、適切な送り速度や回転数を見極めることにより、バリの発生を抑え、精密な加工を実現することができます。具体例として、試作段階では少量の素材で繰り返しテストを行い、量産に移る前に最適な条件を見つけ出すことが不可欠です。最後に、フライス加工後の表面処理も品質に大きく影響するため、適切な後処理技術の選定もポイントです。以上の要点を押さえることで、SUS303のフライス加工は、試作から量産に至るまで、その真価を発揮します。

2. マシニング加工とSUS303 フライス加工の違い

SUS303材料のフライス加工は精密加工分野において重要な位置を占めています。なぜならば、SUS303は優れた切削性と耐食性を持ち、試作から量産まで幅広く利用されるからです。例えば、医療器具や食品機械部品など、高い精度と清潔さが求められる製品にはこの材料が選ばれます。フライス加工では、刃の選定や切削条件の最適化など、SUS303の特性に合わせた技術が求められます。正しい工具と加工条件を用いることで、精密な部品を効率良く製造することが可能になります。そのため、SUS303のフライス加工におけるポイントを把握し、適切な工程を踏むことは、製品の品質を決める上で不可欠です。

3. SUS303 フライス加工の特徴とメリット

SUS303素材は、フライス加工において非常に加工しやすいという特徴を持っています。その理由としては、SUS303が添加される硫黄により切りくずが分断しやすくなるため、工具への負担が少なくなります。例えば、試作段階での緻密な加工が求められる場合や、量産時に一貫した品質を維持する必要がある場合、SUS303のフライス加工は優れた選択肢です。さらに、耐食性にも優れているため、医療機器や食品関連の機械部品などにも使用されることが多いです。このように、SUS303は試作から量産に至るまで幅広い用途で利用され、その利便性から多くの製造業界で重宝されているのです。

4. SUS303 フライス加工のデメリットと対策

SUS303素材のフライス加工は、精密部品を製造する際の重要なプロセスです。その優れた機械的性質から、試作から量産に至るまで広く使用されています。しかし、その加工にはいくつか留意すべき点があります。まず、SUS303は硬質であるため、切削工具の摩耗が激しいことが挙げられます。これに対処するためには、高い耐摩耗性を持つ工具の選択や適切な切削条件の設定が必要です。また、SUS303は粘りが強く、加工時にバリが発生しやすいという問題もあります。これを避けるためには、工具の鋭利さを保つことや、冷却液の使用で切りくずの排出を促進させる工夫が求められます。精密なフライス加工を実現するためには、これらのデメリットを理解し適切な対策を講じることがカギとなります。結論として、SUS303のフライス加工はその特性を熟知し適切なアプローチを取ることで、高品質な成果を得ることが可能です。

5. 精密SUS303 フライス加工の工程と技術

SUS303という材料は精密加工においてその優れた加工性から多くの産業で使用されています。この材料のフライス加工におけるポイントを把握することは、試作段階から量産に至るまでの工程において重要です。第一に、SUS303は非磁性で耐食性に優れているため、医療器具や食品機械部品などの製造に適しています。また、特定の切削油を用いることで、材料の特性を活かした滑らかな加工仕上げが可能になります。例えば、試作時に適切な切削条件やツールを選定することで、必要な精度を確保しつつ効率的な加工が行えるのです。さらに、量産へ移行する際には、これらの条件を適正化して繰り返し安定した品質の部品を製造することが求められます。ポイントをしっかりと理解し、適用することでSUS303のフライス加工は、試作から量産までスムーズに進み、品質の高い製品製造が可能となります。

6. NC自動旋盤とSUS303 フライス加工の連携

SUS303のフライス加工は、その優れた機械的性質から試作から量産に至る多様な工業製品の加工に適しています。SUS303は、耐蝕性と加工性を兼ね備えたステンレス鋼の一種であり、精密加工には欠かせません。ポイントとしては、切削工具の選定、切削条件の調整、そして適切な潤滑が挙げられます。具体例を見ると、切削速度や送り速度を適切に設定することで、加工面の仕上がりを向上させることができます。また、切削工具の材質やコーティングを選び、耐摩耗性を高めることも肝要です。さらに、潤滑油の適用により、摩擦熱を抑制し、工具の磨耗を防ぐことが可能です。結論として、SUS303のフライス加工においては、これらのポイントを抑えることで、試作から量産までの一貫した品質の確保が可能となり、製品の信頼性を担保することができます。

7. 金属切削加工におけるSUS303の利点

SUS303材のフライス加工は、その優れた切削性能により、試作から量産に至るまでの工程で重宝されています。フライス加工におけるSUS303の利点は、加工性が良いことに尽きます。具体的には、非磁性でありながら良好な切削加工性を持っており、複雑な形状でも比較的容易に加工が可能です。また、耐食性にも優れているため、医療機器や食品機械などの分野で幅広く利用されています。試作段階においては、その加工のしやすさから迅速な仕上がりが期待できるため、デザインの変更や微調整が必要な場合でも柔軟に対応することができます。そして量産フェーズでは、一貫した加工品質を維持しながら、生産効率の向上も見込めるのです。結論として、SUS303はフライス加工において、その性能の高さから様々な工程での使用に適しており、加工現場での重宝が期待される素材であると言えます。

8. 小ロット・短納期でのSUS303 フライス加工対応

SUS303のフライス加工は、試作から量産まで幅広い工程でその精密さが求められます。この材質は耐蝕性に優れ、非磁性を持つステンレス鋼であり、特に精密機械部品や医療機器などに使用されることが多いです。その理由は、SUS303が加工しやすい材料であるため、複雑な形状や微細な部品の製造に適しているからです。例えば、小ロットでの試作品製造においても、SUS303は均一な品質を保ちやすく、短納期での対応が可能です。また量産においても、その再現性の高さから安定した品質の部品を供給することができるのです。したがって、SUS303を用いたフライス加工は、多様なニーズに応じた高品質な部品製造を実現する重要なポイントと言えるでしょう。

9. SUS303 フライス加工 試作から量産への移行

SUS303材のフライス加工は、医療機器から自動車部品に至るまで、精密部品を必要とする多くの分野で重要な役割を果たしています。SUS303は切削加工性に優れているため、試作から量産まで幅広く利用されているのです。特に、フライス加工ではその性質が最大限活かされるため、加工点にはいくつか注意を要します。初めに、適切なツール選択が重要です。SUS303は硬度と強度のバランスが取れている材料であるため、耐摩耗性に優れたツールを選ぶことが肝心です。次に、加工スピードとフィードレートの調整も必要です。適切な加工条件を見極め、材料の熱変形や機械の負担を避けることが品質を維持するうえで重要です。具体例としては、SUS303専用のコーティングを施したエンドミルの使用や、安定した冷却液の供給が挙げられます。これらを踏まえ、予備試作を繰り返し、データを蓄積することで、量産時のトラブルを未然に防ぎ、高品質な製品を効率良く生産することが可能になります。最後に、SUS303のフライス加工を成功させるためには、これらのポイントを押さえ、丁寧な加工を心がけることが必要不可欠です。

10. ケーススタディ: SUS303 フライス加工を活用した部品製造

SUS303のフライス加工は試作から量産に至るまでの精密部品製造において重要な技術です。このステンレス鋼は、優れた切削性能と耐蝕性を持つため、多くの工業製品で使用されます。加工のポイントとしては、適したフライス選択と冷却液の使用が挙げられます。フライス選択では、材質の硬さに対応した刃の材質や形状を選ぶことが重要です。また、SUS303は熱変形が起こりやすいため、適切な冷却液を使って熱を効果的に逃がすことが不可欠です。具体的な例として、小ロットの試作品加工では、細かな調整が可能なCNCフライスを使用することで、精度の高い仕上がりを期待できます。一方で、量産時には、効率よく一貫した品質を保つために、自動化されたマシニングセンターの利用が一般的です。最終的に、SUS303のフライス加工は技術的な知識と精緻な工程管理が求められるため、それに見合った設備投資と熟練したオペレータの存在が成功のカギを握ります。

まとめ

SUS303ステンレスは耐食性と加工性に優れた材料です。フライス加工においては適切な切削条件と切削油の選定が重要です。試作段階では加工精度や切り屑の状態を確認し、適切な加工パラメータを見つけることが重要です。量産においては工程の効率化やツールの寿命を考慮した加工方法を検討することが必要です。