SUS303ステンレスの特性解説!切削性・焼き入れ・加工性を徹底比較

SUS303ステンレスは、産業界で幅広く使用される素材であり、その特性は様々な工程において重要です。切削性、焼き入れ、加工性、そして溶接性など、これらの要素が製品の品質や耐久性に大きな影響を与えます。本記事では、SUS303ステンレスの特性に焦点を当て、その切削性、焼き入れ、加工性を徹底的に比較・解説していきます。製品開発や製造工程において理解しておくべき重要なポイントについて明らかにしていきます。素材の特性について興味をお持ちの方々にとって、参考になる情報が満載です。

目次

SUS303ステンレスとは

SUS303の基本的な特徴

SUS303は、耐食性が高く、加工性に優れたオーステナイト系ステンレス鋼です。特に、機械加工性が優れているため、ねじ、ボルト、ナット、精密機械部品などの製造に適しています。- 耐食性: 酸や塩分の影響を受けにくく、日常的な環境での耐久性が高い。

- 機械加工性: 硫黄と鉛を含んだ合金成分により、切削加工時の摩擦が減少し、加工が容易。

- 強度と硬度: SUS303は、SUS304よりも若干低い強度を持ちますが、十分な耐久性と安定した性能を提供します。

- 使用温度範囲: 高温環境での使用にも適しており、-200℃から800℃の範囲で安定した性能を発揮します。

SUS303とSUS304の主な違い

SUS303とSUS304は似た特性を持つステンレス鋼ですが、以下の違いがあります。- 化学成分: SUS303は加工性を向上させるために、硫黄と鉛を含む合金設計がされています。一方、SUS304はその代わりにモリブデンなどの成分を使用し、耐食性や強度が高いです。

- 機械加工性: SUS303は、SUS304よりも切削性が優れているため、複雑な部品や精密部品の製造に向いています。

- 耐食性: SUS304の方が、特に塩水などの厳しい環境において高い耐食性を発揮します。SUS303は加工性を重視しており、耐食性はSUS304に劣ります。

ステンレスの分類と用途

ステンレスは、主に3つの種類に分類され、用途に応じて選ばれます。- オーステナイト系: SUS303やSUS304がこの分類に属します。耐食性が高く、加工性に優れ、広範囲の産業で使用されます。

- フェライト系: SUS430が代表的な素材で、耐熱性と耐酸化性に優れていますが、加工性はやや劣ります。主に家庭用品や自動車部品に使用されます。

- マルテンサイト系: SUS410やSUS420が該当し、強度や硬度に優れる一方で、耐食性は低いです。切削工具や刃物に使用されます。

SUS303の加工性

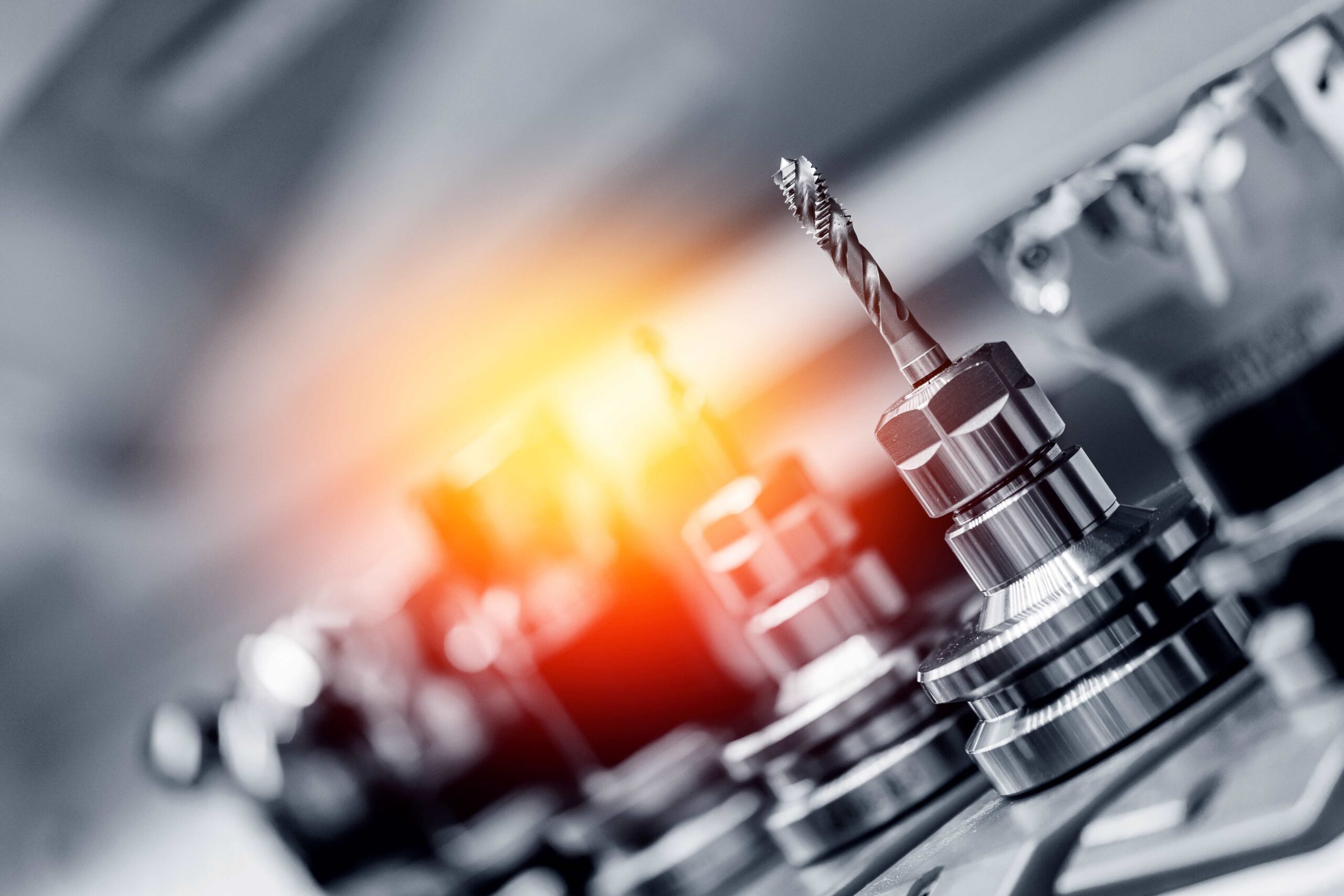

切削性の概要とSUS303の場合

SUS303は、機械加工において優れた切削性を持つステンレス鋼です。特に、硫黄や鉛を含む添加物が含まれているため、切削時の摩擦が減少し、工具の耐久性が向上します。そのため、複雑な部品の加工や高精度な製造が可能です。- 摩擦の低減: SUS303の化学成分により、工具の摩耗を軽減し、長時間の切削作業が可能です。

- 加工中の熱発生抑制: 加工時の熱が少なく、熱による変形が抑えられます。

- 高い生産性: 切削性が良好なため、加工速度が速く、効率的な生産が実現します。

SUS303の切削加工方法

SUS303は、以下のような方法で切削加工が行われます:- 旋盤加工: SUS303は旋盤を使用した切削加工に最適です。特にボルトやナット、シャフトなどの部品加工に広く使用されます。

- フライス加工: 精密な形状が求められる部品のフライス加工も得意とします。

- ドリル加工: SUS303はドリルでの穴あけ加工にも適しています。特に、大径の穴を開ける際に安定した加工が可能です。

- ねじ切り加工: SUS303はねじ切り加工にも優れた特性を発揮し、精密なねじ部品の製造が可能です。

切削性の重要性とその影響

切削性の良さは、加工の効率と製品の品質に直接影響を与えます。SUS303の優れた切削性は、以下のような影響を及ぼします:- 加工時間の短縮: 切削性が良好なため、加工にかかる時間が短縮され、生産効率が向上します。

- 工具寿命の延長: 硫黄や鉛が含まれていることで、摩耗を抑え、工具の寿命が延びます。これにより、コスト削減が可能です。

- 高精度な加工: 切削性が高いため、精密な部品を製造する際に高い精度が実現できます。

- 加工中の安定性: 切削中に発生する熱が少ないため、部品が熱変形を起こしにくく、加工精度が維持されます。

焼き入れとSUS303

焼き入れ処理とは

焼き入れ処理は、金属の硬度を向上させるために行う熱処理の一つです。通常、鋼や合金に対して使用されますが、SUS303のようなオーステナイト系ステンレス鋼には焼き入れ処理の効果は限定的です。焼き入れ処理は、金属を一定温度に加熱した後、急速に冷却することで、その硬度や強度を高めることを目的としています。しかし、SUS303は焼き入れにより変形しやすく、硬化する程度は低いため、焼き入れが一般的に行われることは少ないです。- 加熱: 金属を高温(800〜1000℃程度)で加熱します。

- 急冷: 加熱後、急速に冷却(通常は水や油を用いて)することにより、硬度が向上します。

焼き入れ後の物性変化

焼き入れ後、SUS303は以下のような物性の変化を示しますが、硬化効果はほとんどありません。主に以下の特性が影響を受けます:- 硬度: SUS303は焼き入れによる硬度の向上は限定的です。オーステナイト系ステンレス鋼のため、焼き入れ後に得られる硬度は低く、冷間加工や冷間工作が必要な場合でも、他の鋼と比べてその効果は小さいです。

- 耐摩耗性: 硬度があまり変わらないため、摩耗に対する耐性も焼き入れ後にはあまり改善しません。

- 耐腐食性: 焼き入れ後、焼きなましと異なり内部構造が変化し、微細な粒界の成分が変わる可能性があるため、耐腐食性が若干低下することもあります。

- 応力: 焼き入れによる急冷で冷却速度が速いため、内部に応力が生じることがあります。これにより、部品が変形したり、ひび割れを起こすリスクがあります。

SUS303の溶接性

溶接性の基礎知識

溶接性とは、金属が溶接によって適切に結合できるかどうかの特性を指します。溶接には高温で金属を加熱し、溶かして結合する方法が多く使用され、金属の種類やその組成により溶接性が異なります。溶接に適した材料は、加熱後にひび割れを起こすことなく、強度を保持できるものです。 溶接性の良い金属は、溶接後に冷却する際に変形しにくく、強度の損失が少ないため、強固な接合を実現できます。SUS303の溶接特性

SUS303はオーステナイト系ステンレス鋼であり、溶接性には特有の特徴があります。- 高い耐食性: SUS303は非常に優れた耐食性を持っており、溶接後もその耐食性を維持しやすいです。

- 加工性: 他のオーステナイト系ステンレス鋼に比べて切削性が良好ですが、溶接時には一部注意が必要です。高温で溶接する際に、炭素の析出やひずみの発生がある場合があります。

- 熱膨張と収縮: オーステナイト系ステンレス鋼は熱膨張係数が比較的大きいため、溶接後に変形しやすいという特徴があります。これにより、溶接部にひずみや歪みが生じる可能性があります。

- 溶接金属の脆化: 溶接部周辺が冷却される際に、急冷により脆化することがあります。このため、溶接後の金属の強度が低下するリスクがあるため、注意が必要です。

溶接に適した条件と技術

SUS303を溶接する際には、以下の条件や技術が重要です。- 溶接方法: SUS303にはTIG(ティグ)溶接やMIG(ミグ)溶接が一般的に使用されます。TIG溶接では、非消耗性のタングステン電極を使用して高精度な溶接が可能であり、MIG溶接では大きな溶接部をより早く作業できます。

- 溶接材料: SUS303の溶接には、SUS304の溶接棒やフィラー材がよく使用されます。これにより、溶接部が高い耐食性を維持することができます。

- 予熱と後熱: 溶接後の冷却速度を調整するため、予熱や後熱処理を行うことが推奨されます。これにより、内部応力を抑え、ひずみを最小限に抑えることができます。

- 適切な冷却: 高温で溶接した後は、急速に冷却せず、ゆっくりと冷ますことが重要です。急冷が溶接部にクラックを生じさせる原因となることがあります。

SUS303の加工方法

一般的な加工技術とSUS303の適合性

SUS303はその優れた切削性から、さまざまな加工方法に適した金属です。代表的な加工技術としては、以下のものがあります。- 切削加工: SUS303は切削性が非常に良好で、精密加工に適しています。旋盤やフライス盤を使用した切削加工が一般的です。これにより、複雑な形状や細かい寸法精度を持つ部品を作成することができます。

- 穴あけ: SUS303はドリルを使用した穴あけ加工においても問題なく処理できますが、冷却液を使うことで工具の摩耗を抑え、長寿命化を図ることができます。

- 研削: SUS303はその硬度が比較的低いため、研削加工にも適しています。特に精密な寸法が求められる部品や表面仕上げが重要な場合に有効です。

SUS303特有の加工方法と注意点

SUS303はその化学成分により、他のステンレス鋼とは異なる特徴を持っています。加工時の特有の注意点を以下に挙げます。- 切削液の使用: SUS303は切削時に比較的高い切削熱を発生するため、切削液の使用が重要です。適切な冷却と潤滑を行うことで、工具寿命を延ばし、加工精度を保つことができます。

- 工具の選定: SUS303はその加工性が良好ですが、工具の選定も重要です。硬度の高い工具を選ぶことで、より高い精度と効率的な加工が可能です。また、工具の研磨状態や、切削角度を最適化することも加工品質に影響を与えます。

- 切削速度の調整: 高い切削速度で加工することは効率を高める一方で、発熱を引き起こしやすいため、適切な切削速度と送り速度を選定することが大切です。過度な切削速度は加工中の焼けを引き起こし、精度に影響を与える可能性があります。

加工効率を高めるための工夫

SUS303の加工効率を高めるためには、いくつかの工夫が必要です。- 冷却と潤滑の最適化: 切削液の使用は効率を向上させるため、適切な冷却と潤滑を行うことが必要です。切削液を正しく選び、加工中にこまめに供給することで、工具の摩耗を最小限に抑え、長時間の加工が可能になります。

- 切削条件の最適化: 切削速度や送り速度を調整し、加工時の発熱を抑えつつ高効率を維持することがポイントです。また、工具の摩耗状態を定期的にチェックし、最適な加工条件を見直すことが大切です。

- 自動化と省力化の導入: 精密加工には、高度な自動化技術を導入することで、加工時間の短縮や精度の向上が期待できます。自動化により、安定した品質を確保しつつ、人的作業を減らすことができます。