SUS420J1の切削性を向上させる加工条件と工夫

1: SUS420J1の切削性を理解する

1-1: SUS420J1とは?その特性と用途

SUS420J1はマルテンサイト系ステンレス鋼の一種で、比較的高い硬度と耐摩耗性を持ちます。主に刃物、医療機器、工具部品などの耐摩耗性が要求される分野で使われています。熱処理によって硬さを調整可能で、切削加工では硬度と靭性のバランスが重要なポイントとなります。

1-2: SUS420J1の硬度と加工性の関係

硬度が高いほど耐摩耗性が増しますが、切削加工時の工具摩耗や加工性は低下します。SUS420J1は一般に焼き入れ後で硬度が高いため、切削時には適切な切削条件と工具選定が不可欠です。熱処理前後での硬度差を把握し、加工性を見極めることが求められます。

1-3: 基礎知識:マルテンサイト系ステンレス鋼の特性

マルテンサイト系ステンレス鋼は、強度と硬度に優れていますが、耐食性はオーステナイト系に比べて劣ります。磁性を持ち、焼き入れによって硬化させることができるため、工具や刃物に適していますが、加工硬化しやすいため切削加工には注意が必要です。

1-4: 切削性の重要性とSUS420J1の位置付け

切削性とは材料の加工時に工具にかかる負荷や加工のしやすさを指し、生産性や工具寿命に直結します。SUS420J1は硬度が高く切削性はやや難しい部類ですが、適切な加工条件と工具選定により効率的な加工が可能です。

2: 切削条件の基本

2-1: 切削速度の影響と推奨値

切削速度が高すぎると工具摩耗が早まり、低すぎると加工効率が落ちます。SUS420J1の切削では中~低速域(例:30~60m/min)が推奨され、熱発生を抑えつつ安定した加工が可能です。

2-2: 送り速度とその設定方法

送り速度は切削深さや工具径、材質に応じて調整します。適切な送り速度は加工面の仕上がりと工具寿命に影響し、過度に速い送りは工具破損の原因となります。SUS420J1は硬度が高いため、慎重な調整が必要です。

2-3: 切削油の選定基準

切削油は冷却と潤滑を担い、工具の寿命延長と加工精度向上に役立ちます。マルテンサイト系ステンレス鋼には、耐熱性と浸透性に優れた油剤が適しており、切削時の熱蓄積を防止します。

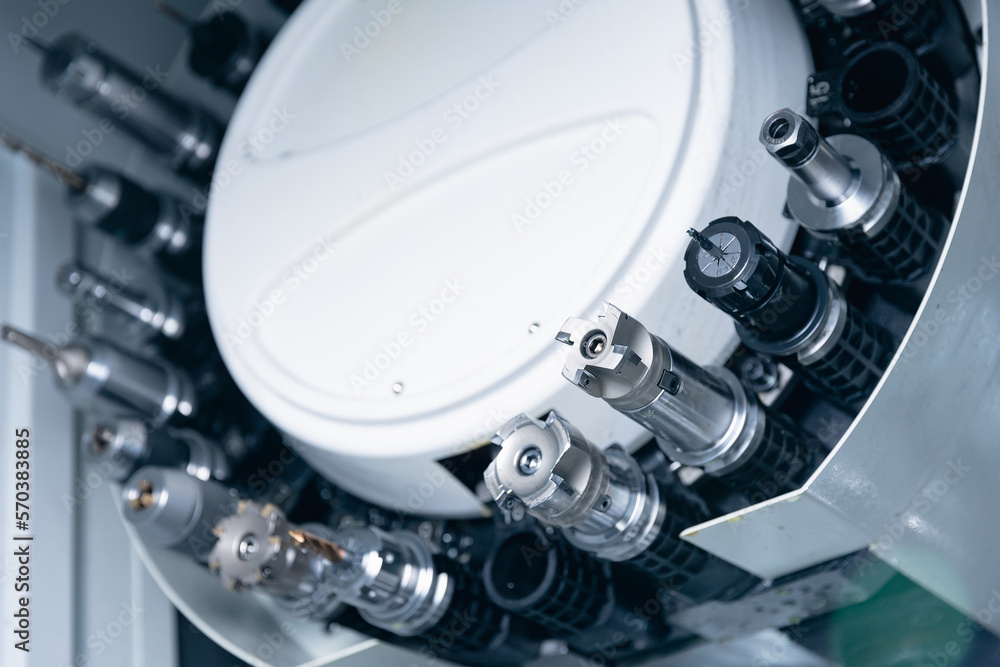

3: フライス加工に必要な道具

3-1: エンドミルの選び方と種類

硬度の高いSUS420J1の加工には、超硬合金製のエンドミルが一般的です。刃先コーティング(TiAlNなど)を施したものが耐摩耗性に優れ、加工効率を向上させます。刃数や刃形状も加工内容に応じて選定します。

3-2: ナイフコーティングの効果と選定

コーティングは摩耗を防ぎ、切削抵抗を軽減します。SUS420J1加工では硬質なTiN、TiCN、TiAlNコーティングが効果的です。耐熱性や耐摩耗性の特性を考慮し、切削条件に合ったものを選びます。

3-3: 旋盤加工における工具選定のポイント

旋盤加工では硬度に耐える超硬合金工具やセラミック工具が推奨されます。刃先角度やチップ形状は切削抵抗を下げるために重要で、SUS420J1のような硬質材には特に注意が必要です。冷却と潤滑も工具寿命に直結します。

4: 切削性を向上させる加工条件

4-1: 最適な切削油の使用

切削油は切削工具の寿命延長や加工面の品質向上に欠かせません。SUS420J1のような硬質ステンレス鋼では、熱の発生を抑え、摩擦を軽減できる高性能な切削油が効果的です。特に耐熱性と潤滑性に優れたエマルジョンや合成切削油が推奨されます。

4-2: 熱処理が持つ影響

SUS420J1は熱処理によって硬度が大きく変わるため、加工前の熱処理状態が切削性に直結します。焼き入れ硬化した材料は切削が難しくなるため、必要に応じて焼きなましや調質を行い、適切な硬度を保つことが重要です。

4-3: 冷却方法との関連性

冷却は工具と被削材の熱蓄積を防ぎ、加工品質を安定させます。切削油の適切な噴射やエアーブローによる冷却は、熱変形や工具摩耗の抑制に効果的です。特に連続加工では冷却管理が加工効率向上の鍵となります。

5: 切削加工で直面する課題

5-1: SUS420J1特有の加工硬化問題

SUS420J1は加工硬化しやすく、切削時に材料表面の硬度が上がることで工具に負荷がかかります。これを防ぐには、適切な切削条件と工具選定、加工速度の管理が不可欠です。

5-2: 摩耗とその対策

硬質材の加工に伴い工具摩耗が早まるため、摩耗を抑制するコーティングの使用や切削油の最適化、加工パラメータの適正化が重要です。定期的な工具交換やメンテナンスも欠かせません。

5-3: 切りくず処理の重要性と手法

切りくずがスムーズに排出されないと加工面に傷がついたり工具破損の原因となります。SUS420J1加工では切りくずの形状や排出経路の設計が重要で、適切な切削条件と工具形状の選択で対応します。

6: 加工環境の考慮

6-1: 温度管理とその影響

加工中の温度上昇は材料の変形や工具の摩耗を促進します。加工環境の温度管理は加工精度の維持と工具寿命延長に直結し、空調や冷却システムの設置が推奨されます。

6-2: 工業環境での受け入れ基準

安定した加工品質を保つためには、工場内の環境基準を設定し、温湿度管理、振動制御、清浄度維持を行うことが重要です。これによりSUS420J1の高精度加工が可能となります。

7: 切削性を高める技術と工夫

7-1: 新しい切削技術の紹介

近年、SUS420J1の切削性向上には最新の加工技術が活用されています。高精度なCNC制御による微細加工、超硬合金やセラミック工具の導入、さらにはレーザー加工や放電加工(EDM)といった非接触切削技術も注目されています。これらは工具摩耗を抑えつつ、加工精度と効率を高める効果があります。

7-2: 実績のある加工方法と機械選定

実績豊富なフライス盤や高剛性の5軸加工機を使用することで、複雑形状のSUS420J1部品も高精度で加工可能です。特に切削抵抗の高いステンレス鋼には、剛性の高い機械と適切な振動抑制技術が重要です。加工機の選定は生産性と品質向上の鍵を握ります。

8: ケーススタディ:成功する加工事例

8-1: 医療器具製造におけるSUS420J1の活用

医療器具は耐食性と高い強度が求められるため、SUS420J1が多用されています。精密な切削加工により、複雑な形状でも高品質な製品を実現。熱処理と適切な加工条件の組み合わせが、製品の信頼性を支えています。

8-2: キッチン用品に見る加工成功事例

耐久性と美観が求められるキッチン用品でもSUS420J1は人気です。切削加工の工夫により、表面品質を維持しつつ大量生産が可能となっています。切削油の選択や工具のコーティングが加工効率を大幅に向上させています。

9: 今後の展望と課題

9-1: 市場ニーズの変化と対応

耐久性・機能性だけでなく環境配慮も重視される現在、市場は省エネルギー加工や持続可能な材料利用に注目しています。SUS420J1の加工技術も、これらのニーズに合わせて進化が求められています。

9-2: 新しい材料開発の可能性

合金設計の進歩により、SUS420J1の特性をさらに向上させた新材料が開発されています。切削性改善と耐食性強化の両立が課題であり、加工技術と材料研究の連携が今後の重要なテーマとなります。